![]()

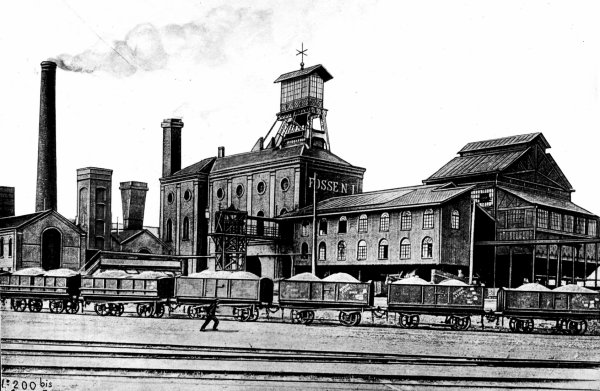

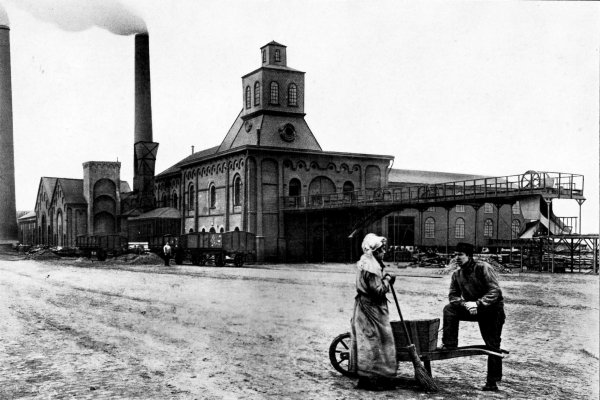

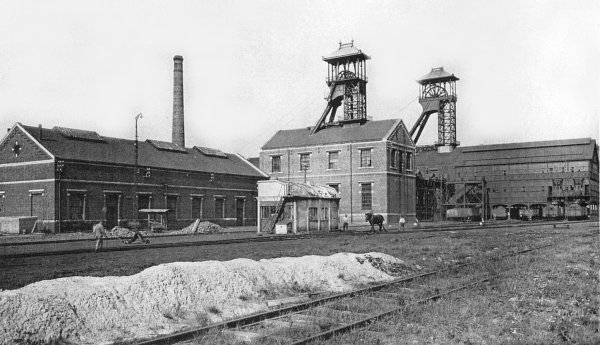

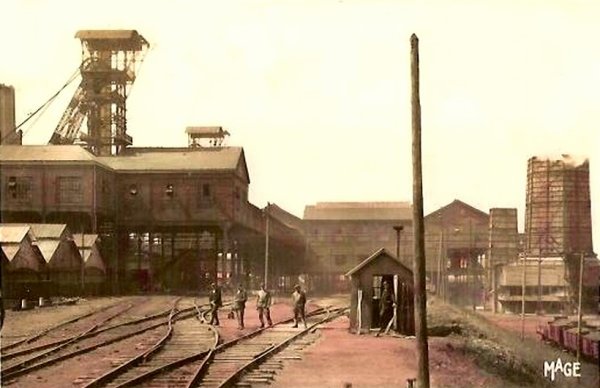

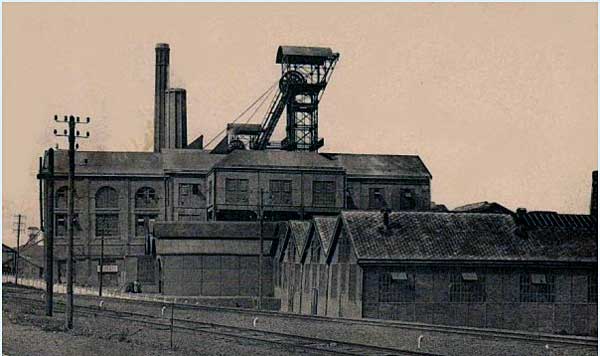

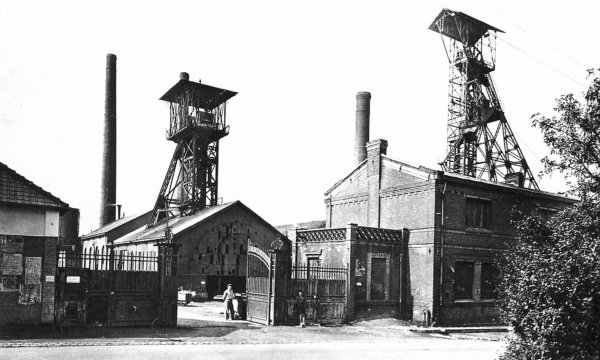

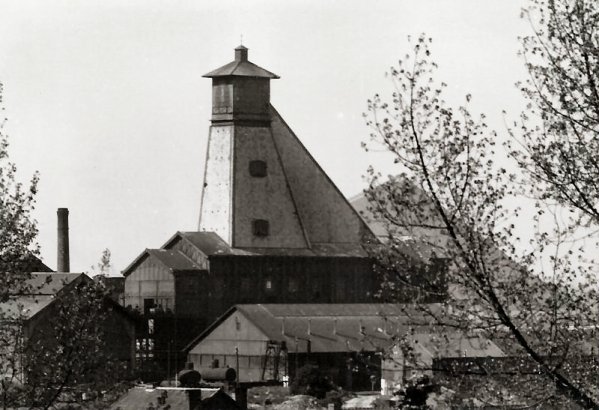

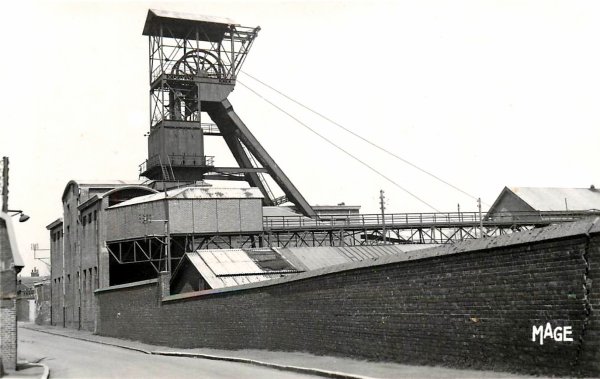

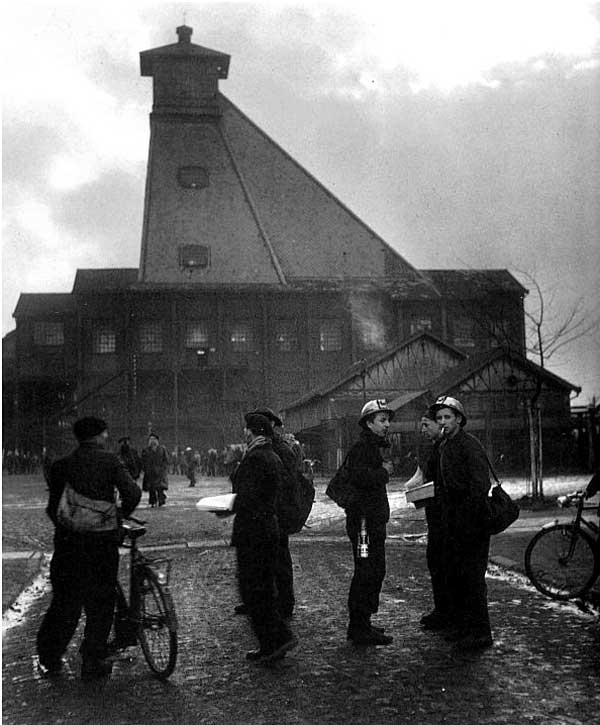

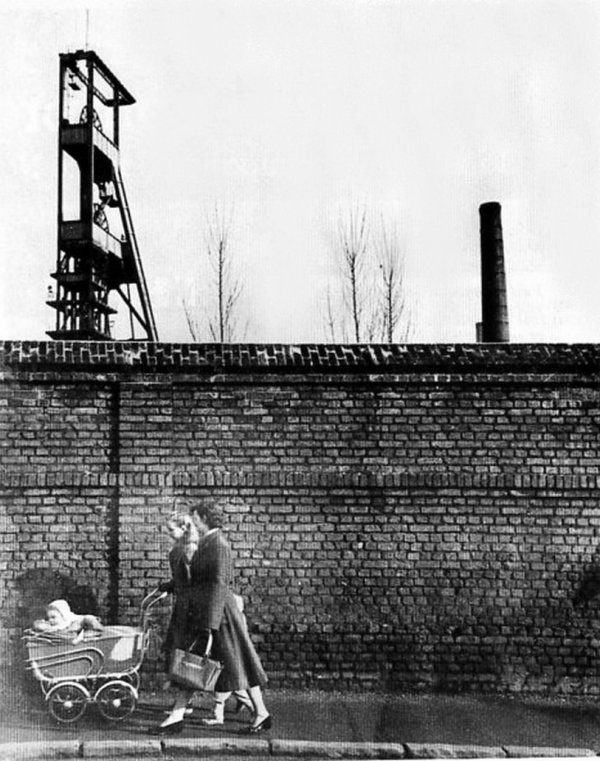

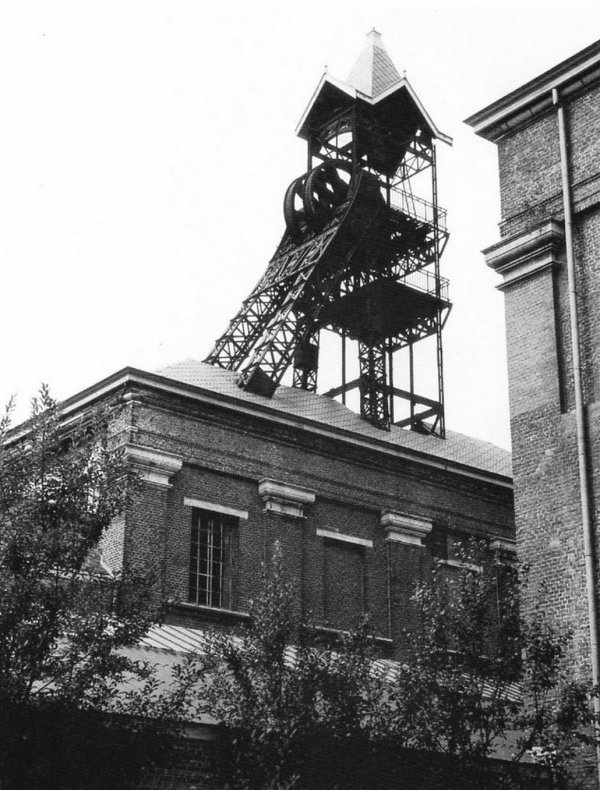

La mine et ses installations de surface : la partie visible de l'iceberg car en dessous ce n'est qu'un dédale de galeries.

Dessin L.V.B.

Le charbon dans sa réalité matérielle, objet de toutes les convoitises des 18ème, 19ème et 20ème siècle...

Tant de sueur, de larmes et de sang pour ces quelques cailloux noirs...

|

Entrée

|

Recherches annexes

|

Le Carbonifère |

1. Le Carbonifère 1.1. Etymologie et définition 1.2. Caractéristiques du Carbonifère 2. Les paysages du Carbonifère 2.1. Orogénie 3. La Belgique productrice de minerais |

|||||

|

Le Carbonifère inférieur : Viséen - Tournaisien |

|||||||||

|

Le Carbonifère supérieur : Westphalien - Stéphanien |

|||||||||

|

L'exploitation minière du Charbon (1)

6. L'exploitation du charbon |

|||||||||

|

L'exploitation minière du charbon (2)

L'exploitation minière du charbon (3)

8. Quelques thèmes pour continuer le tableau L'exploitation minière du charbon (4)

9. Les systèmes d'éclairage L'exploitation minière du charbon (5)

10. Les accidents miniers Le Peuple de la Mine (1)

11. Il était une fois le peuple de la mine 12. Quelques semaines, en compagnie d'un mineur

et de sa famille

12.1. Au petit matin

|

7.1. Les différents bassins houillers.

7.2. Description des veines de houilles et des terrains encaissants.

7.3. Installations minières.

7.3.1. En surface.

7.3.1.1. Les chevalements ou châssis à molettes.

7.3.1.2. Les terrils.

7.3.1.3. Un bâtiment avec une grande cheminée.

7.3.1.3.1. La machine à vapeur.

7.3.1.3.2. La machine l'extraction.

7.3.1.4. Tout un tas d'autres bâtiments

7.3.1.4.1. La lampisterie.

7.3.1.4.2. Un magasin

7.3.1.4.3. Une station de triage

7.3.1.4.4. Des ateliers

7.3.1.4.4.1. Des ateliers de mécanique générale

7.3.1.4.4.2. Une forge

7.3.1.4.4.3. Une menuiserie

7.3.1.4.5. Un lavoir

7.3.1.4.6. Un laboratoire

7.3.1.4.7. Des douches pour les mineurs

7.3.1.4.8. Les équipes d'entretien au jour

7.3.2. En dehors de l'enceinte du carreau de la mine

7.3.2.1. Les bureaux administratifs

7.3.2.2. Une église

7.3.2.3. Un hôpital

7.3.2.4. Des écoles primaires et professionnelles

7.3.2.5. Des quais de chargement

7.3.3. Sous terre

7.3.3.1. Puits, bouveaux et tailles

7.3.3.1.1. Schémas d'une mine de charbon

7.3.3.1.2. Les galeries

7.3.3.1.3. Les tailles

7.3.3.1.4. Envoyage, triage, lavoir, stockage du charbon et mise au terril des stériles

7.3.3.1.5. Les boulets

7.1. Les différents bassins houillers.Les bassins houillers d'Europe occidentale sont disséminés sur les territoires :

- de Grande-Bretagne (comtés de Northumberland, d'Ayr, de Cumberland, de Lancashire, d'York, du Pays de Galles, de la région de Bristol et de Birmingham...)

- de Suède (région de Scanie)

- d'Allemagne (Rühr, Ibbenbüren, Saxe, Bohème, Basse et Haute Silésie, Sarre...)

- des Pays-Bas (Peel...)

- de France (Nord, Pas-de-Calais, Saint-Etienne, Aveyron, Lorraine...)

- de Belgique (provinces de Hainaut, Namur, Liège, Limbourg et Campine...)

Les mines de charbon de Belgique ont connu une expansion très tôt grâce à l'affleurement du charbon dans la région de Liège et celle du Borinage, de Charleroi à La Louvière. Le terrain houiller n'affleure nulle part en Campine, c'est pourquoi il a fallu attendre le début du XXème siècle avant sa découverte et sa mise en exploitation.

Géographiquement, les bassins houillers franco-belges suivent plus ou moins un arc de cercle parcourant le cours de la Haine, puis le cours de la Sambre jusque Namur et ensuite le cours de la Meuse jusque Liège, continuant vers le Nord-Est par le bassin de la Campine-Limbourg, au Pays-Bas par le bassin de Peel-Erkelenz, suivi du bassin de la Rühr et d'Ibbenbüren en Allemagne. Le bassin de la Sarre, en Lorraine franco-allemande est excentré.

Rapprochons-nous et visualisons les bassins houillers de nos régions...

En partant de l'extrême ouest et en se dirigeant vers l'Est et le Nord-Est, le bassin franco-belge s'étend depuis Auchel (département du Pas-de-Calais, France) jusque Blegny (Province de Liège, Belgique) en passant par Marles, Bruay, Béthune, Labuissière, Noeud-les-Mines, Lens, Loos-en-Gohelle, Liévin, Oignies, Douai, Lewarde, Denain, Wallers-Arenberg, Valenciennes, Saint-Ghislain, Hornu, Mons, La Louvière, Charleroi, Auvelais,Tamines, Jemeppes-sur-Sambre, Namur, Huy, Seraing, Liège, Blegny.

Le gisement houiller belge se répartit en 5 bassins principaux :

- Le Bassin du Borinage

- 14% de la production belge.

- S'étendant à l'Ouest de Mons jusqu'à la frontière française et se développant notamment sous les localités de Blaton, Quiévrain, Quaregnon, Jemappes, Hensies, Saint Ghislain, Hornu, Frameries, Pâturages, Flénu, Nimy, ...

- Le bassin du Centre

- 12% de la production belge

- A l'Est de Mons, avec Havré, Maurage, Obourg, Strépy, Houdeng, La Louvière, Haine Saint Paul, Haine Saint Pierre, Manage, Morlanwez, Trazegnies, Binche...

- Le Bassin de Charleroi-Namur

- 24% de la production belge

- A l'Ouest et à l'Est de Charleroi avec Anderlues, Thuin, Lobbes, Monceau sur Sambre, Fontaine l'Evêque, Marchienne au Pont, Montignies, Gosselies, Jumet, Ransart, Couillet, Marcinelle, Gilly, Châtelineau, Tamines, Aiseau, Auvelais, Andenne...

- Le Bassin de Liège

- 15% de la production belge

- Depuis Wanze jusqu'à la frontière Est avec Jehay-Bodegnée, Loncin, Horion-Hozémont, Velroux d'une part, tout le bassin industriel de Liège depuis Chockier jusque Herstal, Jupille, Wandre et Milmort et la plus grande partie du plateau de Herve avec Micheroux, Blegny, Romsée, Battice...

- Le Bassin de la Campine

- 35 % de la production belge

- S'étendant dans les environs de Beringen, Helchteren-Zolder, Houthaelen, Genk, Eisden...

7.2. Description des veines de houilles et des terrains encaissants.

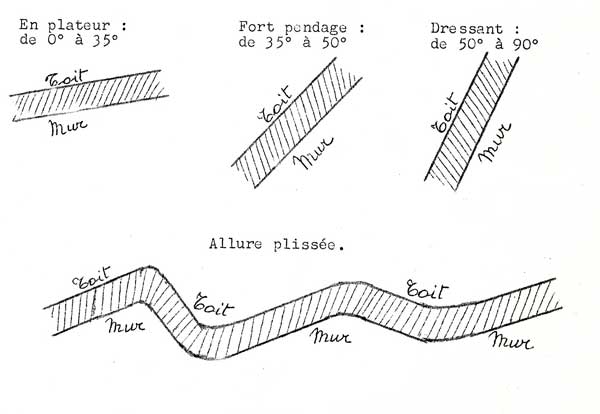

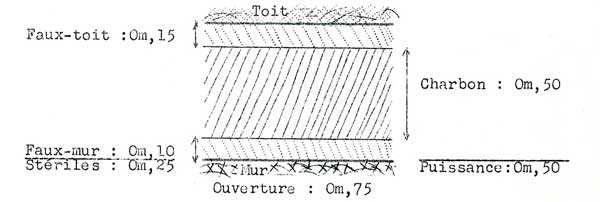

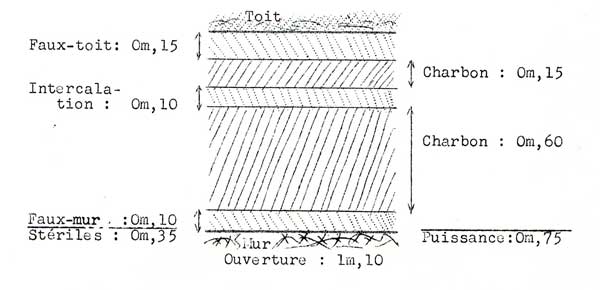

Nous avons vu comment s'est formé le charbon. Cependant la réalité de terrain est tout autre. Le charbon se présente en couches qui varient considérablement en épaisseur, en régularité et en inclinaison.

Au cours des épreuves formidables auxquelles elles furent soumises pendant des temps très longs, certaines couches, ou parties de couches ont pu rester horizontales, d'autres se sont inclinées plus ou moins fort, jusqu'à devenir absolument verticales.

De même, si les couches originelles de végétaux avaient, sur toute leur étendue, une épaisseur sensiblement constante, les phénomènes successifs auxquels elles ont été soumises ont singulièrement modifié cette régularité. L'épaisseur d'une couche de charbon peut ainsi varier dans son étendue au point que, parfaitement exploitable en un endroit, elle se transforme plus loin en une mince veinette ou disparaît complètement, laminée entre les couches qui l'entourent pour revenir l'endroit suivant sous une belle puissance.

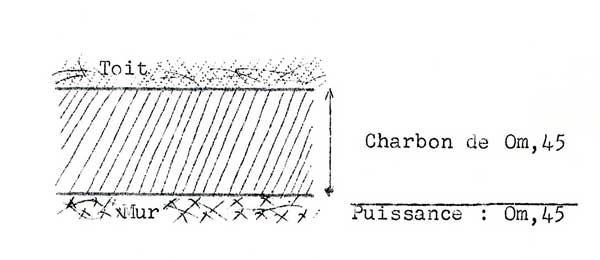

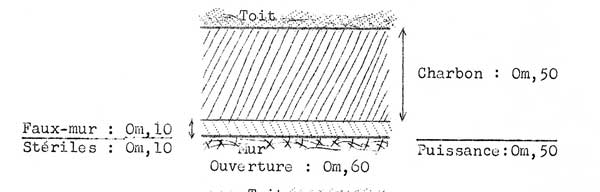

L'épaisseur des couches qui sont exploitables varie normalement entre 0,35 m et 2,00 m en moyenne. L'épaisseur moyenne des couches exploitées en Belgique est de 0,60 à 0,65 m. Il est rare, par contre, que toute la couche soit, sur toute son épaisseur et sur toute son étendue, du charbon utilisable. Le charbon de la couche est souvent séparé en lits par des intercalations de pierres plus ou moins minces.

Tous les mouvements subis dans les entrailles de la terre, toutes les modifications supportées, toutes les tortures endurées par les couches de charbon donnent au gisement belge une allure tourmentée qui met, à tous les instants, les exploitants devant des situations difficiles qu'il faut cependant bien surmonter

Une couche de houille, malgré ses variations d'épaisseur, d'inclinaison, de régularité, n'en est pas moins une unité continue et il est des couches que l'on suit depuis l'extrémité Ouest du département au Pas-de-Calais jusque dans la Ruhr en passant par le Nord de la France et la Belgique. Elle ne font que changer de nom car dans chaque charbonnage, toutes les couches ont un nom de baptême ou un numéro minéralogique, donné en fonction de circonstances locales et dépendant notamment de leur aspect (Diamant, Beaujardin...) de leur dureté (Dure Veine...) de leur épaisseur (Quatre Paumes...) ou d'autres circonstances (Désirée, Bonne Espérance, Lurtay, Au Midi, Flairante...)

De part et d'autre des veines de charbon se trouvent ce que les mineurs appellent des "morts terrains", des roches dépourvues de charbon, des roches stériles n'ayant aucun intérêt économique. Elles sont soit mises de côté soit remontées et stockées sur les terrils. On peut ainsi trouver :

- Le grès

Le grès est une roche très dure (la plus dure rencontrée dans les travaux du fond) formée de petits grains de sable agglomérés et collés par un ciment siliceux. Le grès ne réagit pas à l'acide chlorhydrique mais raie le verre et ne se laisse pas entamer par l'ongle du mineur. Sous un choc violent avec un pic, il donne une étincelle rouge claire. Il se présente en bancs moins épais que les schistes et les psammites.

Différents types de grès houillers.

Le psammite

Le psammite est un grès micacé et schisteux, dont le ciment est argileux et auquel la disposition des paillettes de mica permet au mineur de le débiter en feuillets. La cassure du psammite montre des paillettes de mica à l'éclat métallique. Le psammite ne réagit pas à l'acide chlorhydrique, raie légèrement le verre et se laisse rayer par l'ongle du mineur. Sous un choc violent avec un pic, il donne une étincelle rouge sale. Les bancs de psammite sont parfois fissurés et laissent infiltrer l'eau.

Grès micacé = psammite

le schiste

Le schiste est une roche argileuse, feuilletée qui se divise aisément en lames. Il se laisse abattre avec facilité. Le schiste ne réagit pas à l'acide chlorhydrique, ne raie pas le verre et se laisse rayer par l'ongle du mineur. Sous un choc violent avec un pic, il ne donne aucune étincelle Le schiste se présente parfois en formation très compacte. Dans ce cas, il est dur et le boisage de soutènement est facile à exécuter. Quelquefois il existe en formation très friable. Dans ce cas, il demande un boisage très soigné et beaucoup de prudence pendant son exécution.

la sidérose

La sidérose est un carbonate de fer. Elle se rencontre sous forme de boules ou rognons, disséminés dans certains bancs de schistes ou dans le charbon lui même. Les rognons contiennent +- 15% de fer. Ils sont très durs et de ce fait, contrarient souvent l'abatage et le forage. Ils forment parfois des cloches dans le toit de la couche. En se détachant, elles peuvent provoquer des accidents graves. L'attention de l'ouvrier doit alors être plus soutenue et l'auscultation du toit plus répétée.

la pyrite

La pyrite est un minerais de fer (FeS2). Les cristaux de pyrite jaune ont un très vif éclat métallique et un poli très brillant. Elle produit une étincelle sous le choc d'un outil. A l'air humide et en présence de certaines bactéries elle se décompose, produisant de l'acide sulfurique et de l'oxyde de fer. Cette réaction est très exothermique au point que cela peut causer des incendies de terrils.

la calcite

La calcite est un carbonate de calcium (CaCO3). La calcite réagit à l'acide chlorhydrique en provoquant une belle effervescence, ne raie pas le verre. Sous un choc violent avec un pic, elle ne donne aucune étincelle mais s'effondre en petits fragments rhomboédriques. La calcite remplit les fissures situées entre les différents bancs de roches principales et peut même parfois se présenter en formation très compacte.

la pholérite = kaolinite

La pholérite est un silicate hydraté d'alumine. C'est une substance blanche, très douce au toucher, qui sillonne les terrains houillers dans les dérangements, étreintes, rejets. Lorsqu'on rencontre de la pholérite, les terrains sont souvent très friables, ce qui demande des précautions lors du boisage et des tirs de mines.

Septaria de sidérose avec quartz (blanc) et pholérite (jaune-orangé)

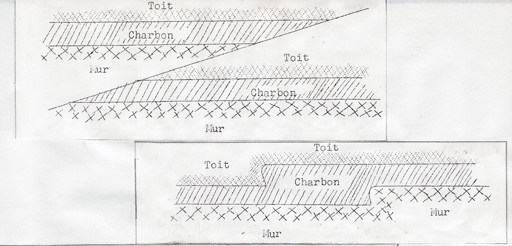

Une couche de charbon, si

mince et si puissante soit-elle, est toujours : Chaque couche de charbon a

donc son "mur" et son "toit". le mur et le toit d'une couche déterminée

possèdent des caractères spéciaux et notamment les fossiles caractéristiques

propre à cette couche. Pour faire court, nous

diront que le "mur" est antérieur à la couche de charbon. C'est dans cette

couche argileuse (aujourd'hui transformée en schiste), riche en humus, que

s'étaient installées les racines des plantes. Puis vient la couche de

charbon composée de troncs, de branches et de feuilles fossilisées. Au dessus de la couche de

charbon vient le "toit". Cette couche argileuse mêlée à du sable est

postérieure à la couche de charbon et dans celle-ci, ce sont plutôt des branches

et des feuilles que nous y retrouvons fossilisées. Ces caractères spéciaux

varient d'une couche à l'autre. Quand dans son langage du terroir, un mineur

veut taxer quelqu'un d'incompétence il dit que ce dernier ne pourrait pas reconnaître le toit du mur. Savoir reconnaître le toit

du mur a une grande importance surtout dans les ouvrages dérangés : queuvées,

étreintes... En règle générale, les terrains gras et déliteux, qui paraissent se

confondre avec la couche même, ne donnent aucun indice sérieux. Un exemple typique est la

couche dite "Beaujardin" connue aussi sous les noms de "Veine de Herve", "Fraxhisse",

"Bouxharmont", "Désirée", "Diamant", "Lurtay", ... Cette couche est déjà

observée dans le Pas de Calais, le Borinage, la région de Charleroi, Namur,

Liège... mais aussi en Hollande, en Allemagne et en Angleterre. On la reconnaît

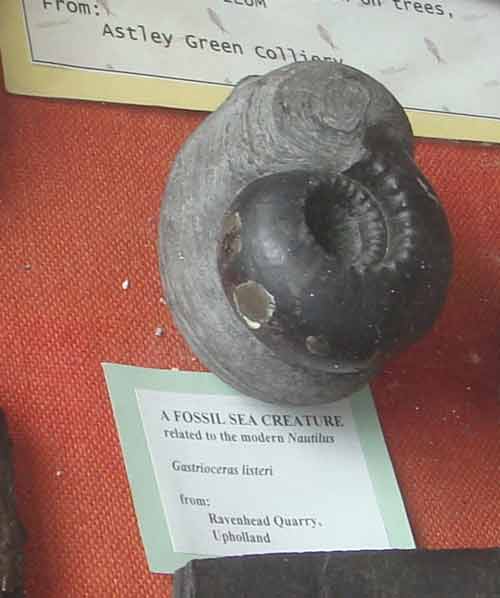

facilement, car elle porte avec elle sa carte d'identité. Cette carte d'identité c'est son toit qui contient en grande

abondance un mollusque de l'ordre des Ammonoïdes, ancêtre des célèbres ammonites. Ce mollusque n'a vécu

que peu de temps sur notre terre. Il s'agit du Gastrioceras subscrenatum. On

le retrouve, aplati, dans les schistes du toit ou parfaitement conservé dans les

nodules ou boules de sidérose qui se sont formées et durcies peu de temps après

la formation du toit Gastrioceras subscrenatum Gastrioceras listeri Gastrioceras carbonarius Voici quelques exemples de ces changements

d'épaisseur, de régularité et d'inclinaison tirés d'un des manuels de formation

de mon grand père. Ce fascicule était destiné aux futurs Ingénieurs des Mines.

Il a été réalisé et édité en 1927 par l'Ingénieur Divisionnaire Eugène

Robadzinski et servait de "Cours de Géologie Appliquée aux Mines de Charbon de

Belgique et du Nord de la France".

Selon ce dessin, la puissance d'une couche est l'épaisseur de charbon développée par la couche.

Les faux murs et faux toit sont des terres stériles riches en fossiles qui seront abattues en même temps que le charbon, triées en surface et conduites en terril.

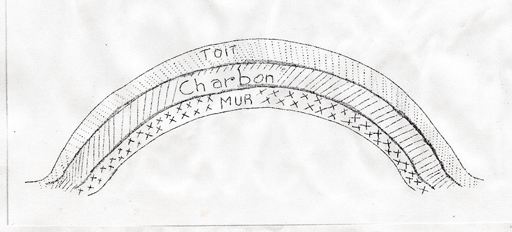

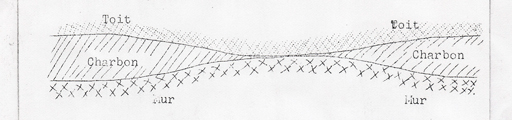

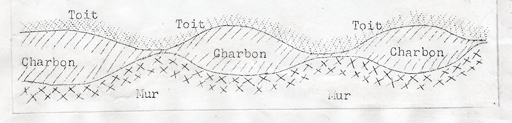

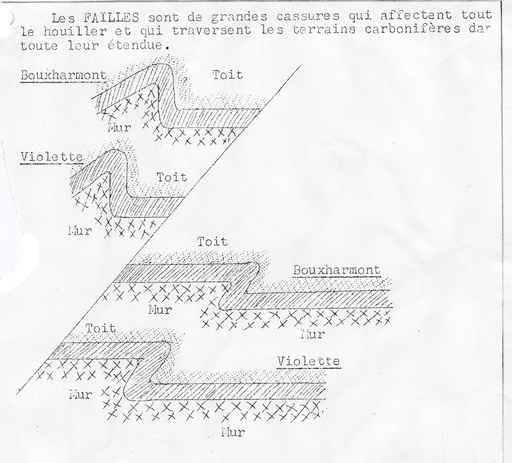

On donne le nom de "selle" à un raccord entre deux plis en forme de voûte (anticlinal en géologie générale) Les selles sont toujours dues à des soulèvements de terrains provoqués par des pressions intérieures, se manifestant de bas en haut.

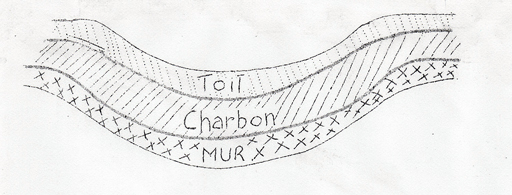

On donne le nom de "Fond de Bassin" à un raccord de deux plis en forme de voûte renversée (synclinal en géologie générale). Les fonds de bassin sont toujours la conséquence d'affaissements de terrains, de poussées de haut en bas.

Les "selles" et les "fonds de bassin" sont rarement de niveau (horizontaux comme le montre le dessin). C'est pourquoi dans le langage courant on dit que "la selle monte", que "la selle descend", que "le fond de bassin monte" ou que "le fond de bassin descend".

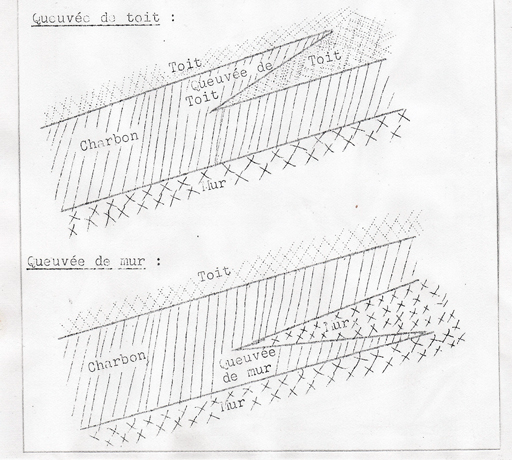

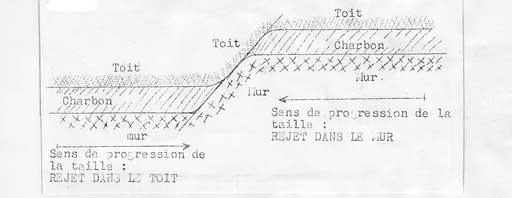

On donne le nom de "queuvée" à des brins de couches de charbon situées entre deux parois de mêmes terrains. On distingue ainsi des "queuvées de toit" et des queuvées de mur".

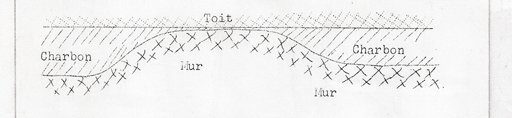

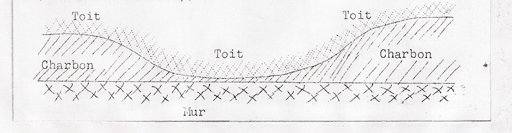

Une couche est en "étreinte totale" quand le charbon a complètement disparu du fait que le toit et le mur se sont rapprochés au point de se toucher.

Sous l'action de deux poussées simultanées, l'une venant du haut et l'autre venant du bas.

Sous l'action d'une poussée venant du bas seulement (renflement de mur).

Sous l'action d'une poussée venant du haut seulement (renflement de toit).

Une couche a une allure dite "en chapelet" quand elle présente une succession d'étreintes et de renflements.

On donne le nom de rejet à un simple étirement de la couche.

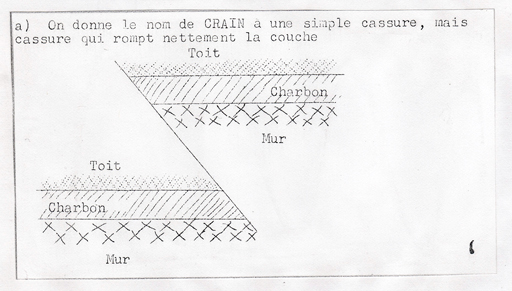

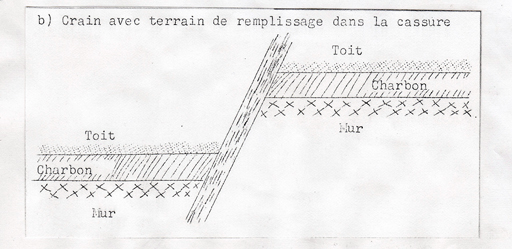

Crans, failles et rejets sont en fait des figures différentes de ce qu'on appelle en Géologie Générale une faille avec déplacement.

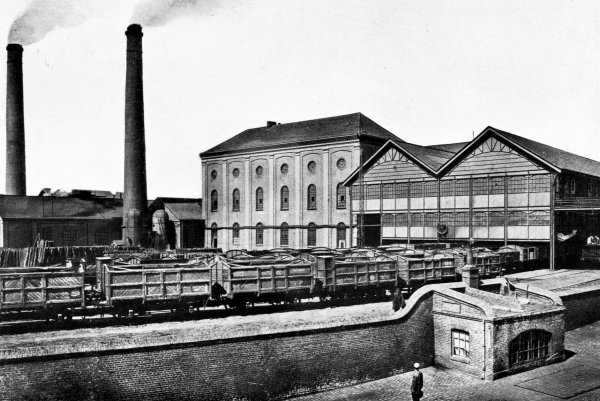

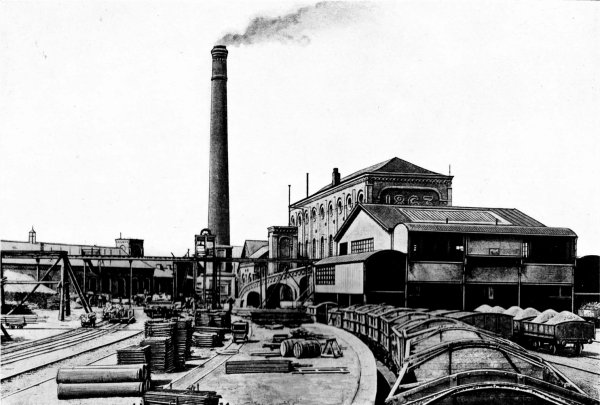

7.3. Les installations minières.

Plan d'un concession minière avec installations de surface

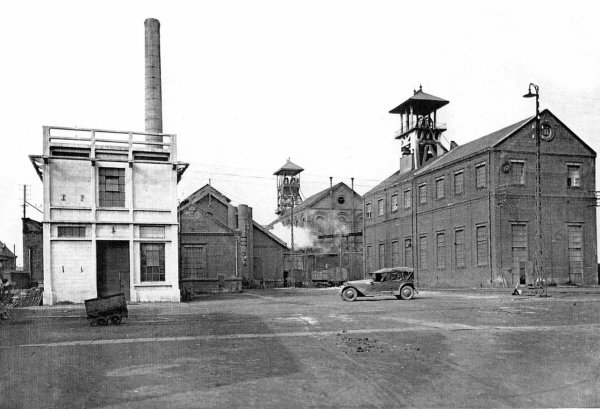

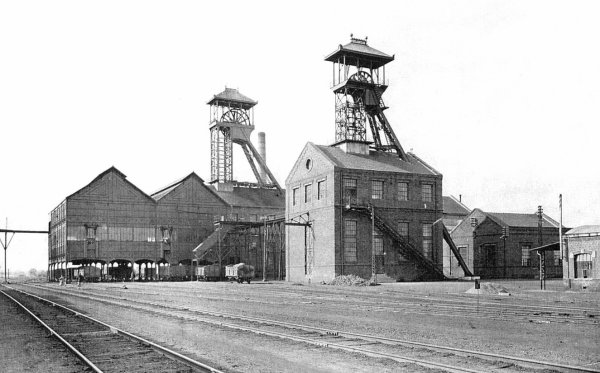

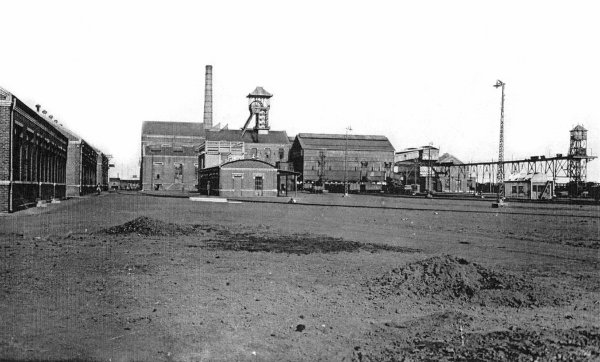

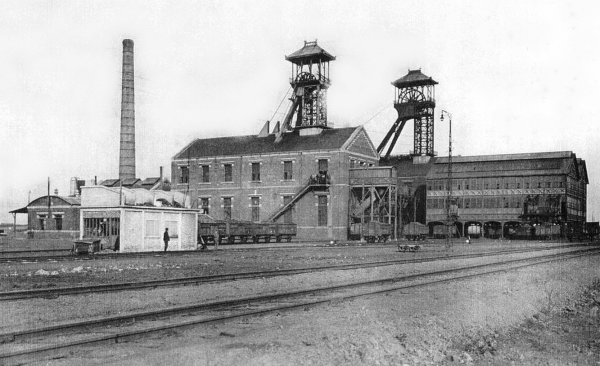

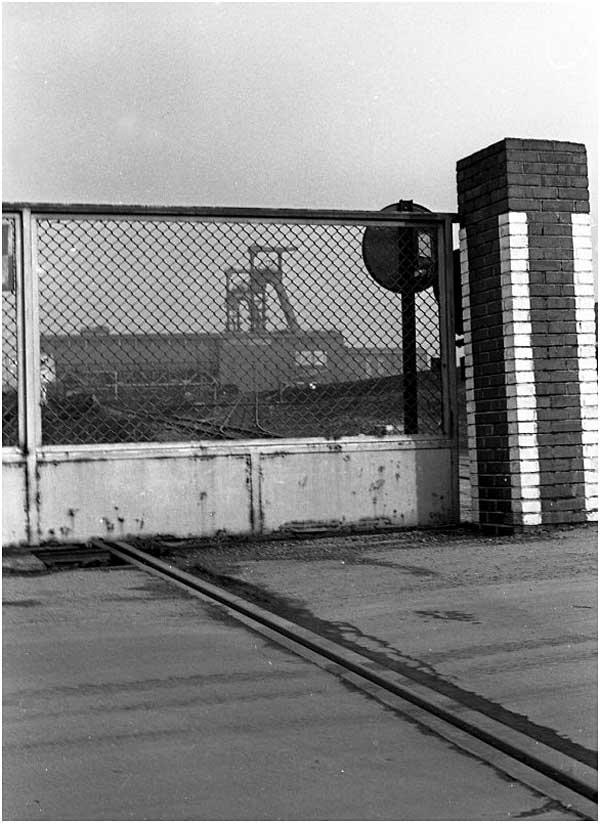

Ce que le commun des mortels voit des installations... mais ce n'est que la partie visible de la termitière.

Les gens qui passent près d'un charbonnage voient différents éléments marquants :

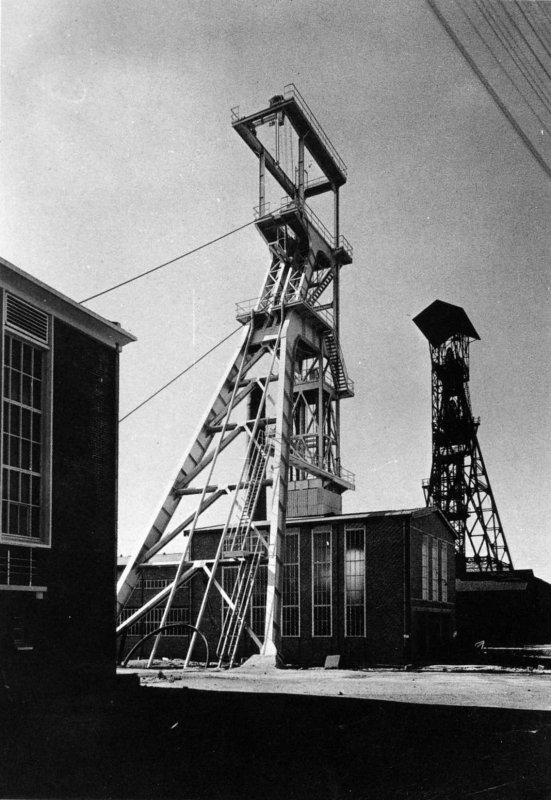

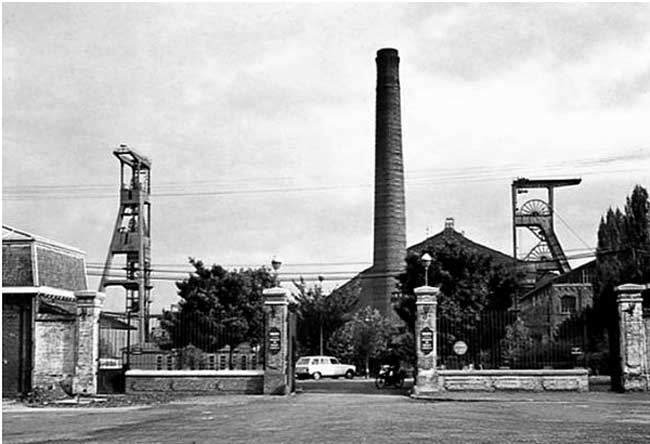

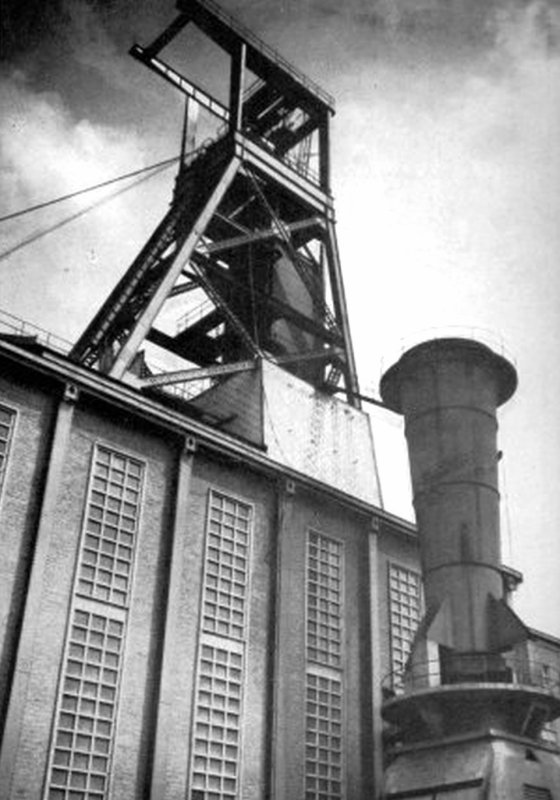

7.3.1.1. Les chevalements ou châssis à molettes.

Les chevalements, véritables tour Eifel des pays miniers, situés près des puits font le lien entre la surface et le fond. Les câbles enroulés autour du volant de la machine d'extraction permettent, en passant par les molettes, à la cage de monter et de descendre, apportant hommes et matériel au fond et remontant les minerais extraits.

Voici le chevalement du n°8 d'Evin Malmaison en cours de montage en mars 1968. Ce chevalement provenait du démantèlement de l'ancien puits n°3 de Marles à Auchel.

Le puits profond de 704 m a été remblayé en mai 1991. De nos jours, le carreau minier a disparu, mais le chevalement désormais peint en rouge, est toujours visible. La mise en sécurité récente de ce géant métallique a été financée dans le cadre du contrat plan Etat Région Nord - Pas de Calais avec l'aide de l'Union Européenne.

7.3.1.2. Les terrils.

Les terrils, montagnes noires des pays miniers, sont des crassiers où s'entassent les roches et terres stériles remontées du fond ou issues des triages et lavoirs.

7.3.1.3. Un bâtiment avec une grande cheminée.

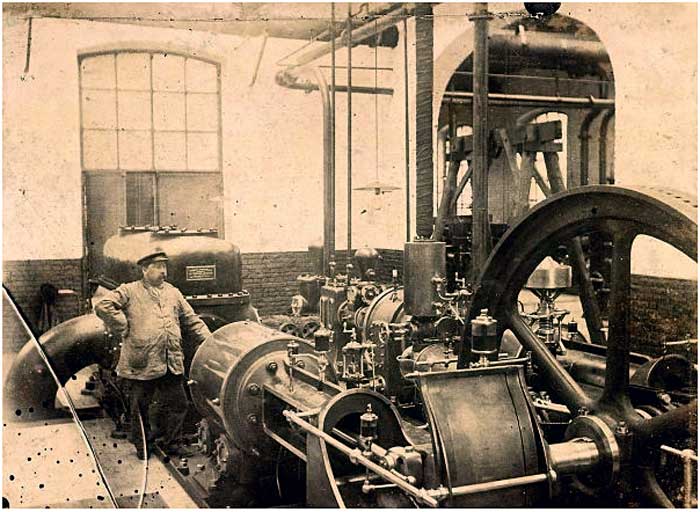

7.3.1.3.1. La machine à vapeur.

Ce bâtiment abrite la machine à vapeur de plusieurs centaines de chevaux qui fournit l'énergie nécessaire au fonctionnement de la mine.

7.3.1.3.2. La machine d'extraction.

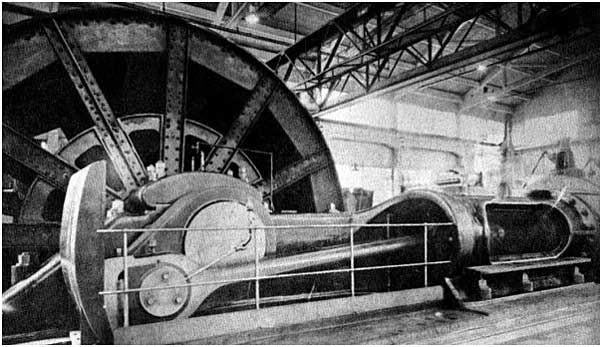

Machine d'extraction à vapeur de la fosse n°1 de la Compagnie des mines de Bruay photographiée en 1900. Le mécanicien affecté aux commandes de la montée et la descente des cages et le personnage situé au dessus de la plateforme. On distingue à gauche, les leviers de commandes de la machine ainsi que le l'amplificateur de sons, tromblon métallique, qui permettait la coordination des ordres entre le machiniste et les moulineurs. Le poste de travail est rudimentaire, deux chaises de bois à coté même des cylindres à vapeur assourdissants. J'ai des difficultés à imaginer comment les ordres pouvaient être perçus par le machiniste dans de telles conditions. Le câble d'extraction est en fibre végétale d’aloès.

Machine d'extraction de la mine de l'Escarpelle datant de 1919.

La construction du siège

n°2 d'Oignies marque

une transition entre deux époques.

Décidés en 1934 pour permettre la concentration de plusieurs fosses de

la Compagnie des Mines d'Ostricourt sur un gros siège d'exploitation,

les travaux commencés en 1938, ne furent achevés qu'après la guerre.

La fosse n°2 était alors le siège le plus moderne du Bassin.

Aussi le choix d'une machine d'extraction à vapeur a pu étonner lorsque

la modernisation du siège fut achevée.

Ce choix s'explique pourtant fort bien quand on sait que la commande

avait été passée en 1938 : l'adaptation d'un équipement électrique

aurait exigé à l'époque un remaniement trop onéreux des lignes et des

postes de transformation.

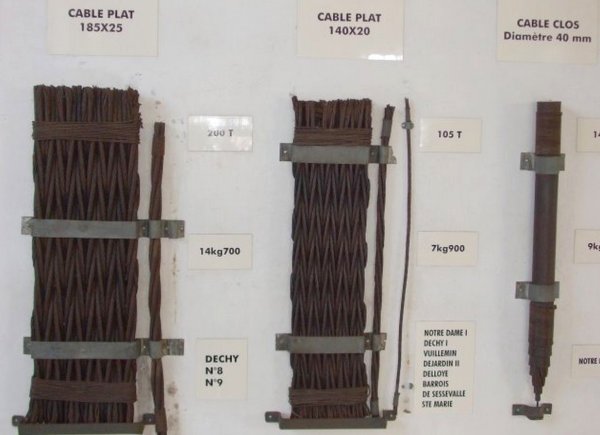

Différents types de câbles d'extraction métalliques d'une résistance à la traction de 105 à 200 tonnes, utilisés dans les mines de notre région. Tableau présenté au Centre Historique Minier de Lewarde.

Les câbles étaient fabriqués, au début de l'exploitation minière, avec des matériaux

végétaux comme le chanvre, l'aloes ou le chanvre de Manille (fibre très résistante produite à partir des feuilles de

l’abaca, sorte de bananier poussant aux Philippines, en Indonésie et à Bornéo). Les câbles végétaux étaient plats,

formés par l'assemblage côte à côte d'une série de câbles élémentaires ronds ou aussières. Ils étaient constitués par un

certain nombre d'aussières juxtaposées et cousues au moyen d'une machine spéciale. Le chanvre est meilleur marché, mais

s'altère rapidement à l'air vicié des mines et à l'humidité. L'aloès et le chanvre de Manille résistent beaucoup mieux

à celle ci, et de plus il ont une résistance à la traction plus grande de 10 % au moins. On protégeait le chanvre contre

l'humidité en le trempant dans du suif bouillant. On pouvait augmenter la durée de vie des câbles végétaux en les imbibant de

goudron (le chanvre en absorbe 17 %, l'aloès 15 % et le chanvre de Manille 20%). Il fallait avoir soin de laisser reposer

les câbles six mois après cette opération avant de les mettre en service. Dans les puits secs et chauds, il convenait

d'arroser de temps en temps les câbles d'aloès. Malheureusement, la faible résistance du chanvre l'a fait abandonner

dans les puits importants. L'aloès et le chanvre de Manille l'ont complètement remplacé.

Au fil du temps, il devint de plus en plus difficile de se procurer les matières végétales pour confectionner les câbles et

leur prix a fortement augmenté, si bien que les câbles végétaux eurent tendance à disparaitre au profit des

câbles métalliques.

Les câbles métalliques plats ou ronds, autrefois en fils de fer, (d'une résistance de 60 à 75kg / mm2) furent remplacés par des

fils d'acier. La nature de celui-ci a une grande importance, car les fils doivent présenter à la fois une grande résistance

et une flexibilité suffisante. L'acier trop dur est cassant à la flexion. On employait surtout des aciers ayant une résistance

de 150kg / mm2 environ, mais les aciers au creuset ont permis d'atteindre 180 à 200kg / mm2. Dans les

puits humides on employait parfois des fils galvanisés. Les câbles métalliques peuvent être plats ou ronds. Pour qu'un câble

ne s'use pas trop rapidement, il faut que les molettes et les bobines, ou les tambours, soient installés de façon à éviter les

frottements inutiles, que la machine d'extraction soit loin du puits, que les diamètres d'enroulement ne descendent pas au dessous

de certaines limites, que le câble ne frotte pas dans le puits. Il faut de plus éviter les pliages et les secousses pendant

les manœuvres de la cage aux recettes, soumettre le câble à une surveillance constante et l'entretenir avec soin. C'est une

des tâches essentielles des ouvriers d'abouts.

Il existe des types de câbles particuliers à section décroissante d'une extrémité à l'autre, utilisés dans les puits à

grande profondeur, où la partie supérieure du câble a besoin d'être beaucoup plus résistante que la partie inférieure,

qui ne supporte que la cage.

7.3.1.4. Tout un tas d'autres bâtiments.

Nous allons évoquer ici une profession et un service

de la fosse sans lesquels aucune exploitation en profondeur n'aurait été possible,

en l'occurrence les lampistes, ces femmes et ces hommes qui œuvrèrent jadis

dans un atelier spécifique nommé lampisterie.

La conservation, le nettoyage, le remplissage et l'allumage quotidiens de

plusieurs centaines de lampes de sureté, qui devaient toujours être

entretenues en parfait état exigeait, sur le carreau de la mine, une

lampisterie largement installée et munie de tout l'outillage et le personnel

nécessaires.

Les lampes devaient être remontées et nettoyées lorsqu'elles étaient rendues

par les ouvriers, remises en état si elles étaient détériorées, remplies

d'huile ou de benzine , allumées sauf pour celles qui étaient munies d'un

rallumeur, vérifiées soigneusement et enfin accrochées à un râtelier, sous le

numéro correspondant à l'ouvrier auquel elle était attribué.

Le service de contrôle devait être tenu de façon stricte pour qu'on sache

toujours si un ouvrier était descendu dans la mine ou non et s'il était en

possession de sa lampe habituelle ou d'une autre.

C'est en ces lieux que les lampes étaient démontées en désactivant les

fermetures de sécurité au moyen de puissants aimants permanents ancrés sur les

établis ou un peu plus tard avec des machines électromagnétiques, notamment

pour les lampes électriques.

La société ARRAS, fabricante de lampes de sécurité pour les exploitations minières propose aussi ses services en réalisant les espaces dédiés aux lampes et à leur entretien au sein des fosses : conception et agencement des lampisteries.

Mais aussi les machines de nettoyage des tamis

Diverses brosses commercialisées par la firme ARRAS, destinées aux lampisteries pour l'entretien des lampes de sécurité à flamme.

Le nettoyage portait sur toutes les parties de la lampe,

qui remontait souvent boueuse ou chargée de poussières. Mais ce nettoyage était surtout important

en ce qui concernait le manchon de verre et les tamis.

Pour le manchon, ce nettoyage avait surtout pour but de rendre à la lampe son

pouvoir éclairant, diminué par la poussière ou la graisse qui salissaient le

verre.

Pour les tamis, l'enlèvement des parcelles de toutes sortes qui adhéraient sur

la toile métallique, en bouchaient les pores et risquaient d'en oxyder les

fils était encore indispensable au point de vue de la sécurité.

Les matières grasses qui restaient sur les tamis étaient susceptibles de

s'échauffer et de transmettre la flamme au dehors.

On opérait le nettoyage des tamis à l'aide de brosses mécaniques agissant à

l'intérieur et à l'extérieur, ainsi que sur le chapeau.

Des appareils spéciaux, mus au moyen d'une pédale ou

mieux d'un petit moteur, permettaient de nettoyer parfaitement un grand nombre de tamis en peu de

temps.

Certains d'entre eux utilisaient l'air comprimé pour compléter l'action des

brosses, voire même pour la remplacer.

Les tamis, une fois nettoyés, devaient être examinés avec soin, pour s'assurer

qu'aucune maille n'était déformée ou rompue.

Une seule maille défectueuse entraînait le remplacement du tamis.

Lorsque tous les organes de la lampe avaient été nettoyés ou remplacés, on

procédait au remplissage, à l'allumage, le plus tard possible pour éviter un

gaspillage du combustible, et à la fermeture.

Si la fermeture comportait un rivet de plomb on changeait tous les

jours la lettre de contrôle, en évitant tout naturellement de suivre un ordre

régulier.

Avant d'être mises en place, les lampes étaient vérifiées.

Le défaut le plus fréquent était l'oubli d'une rondelle d'étanchéité ou un

serrage insuffisant.

En dirigeant sur la lampe, privée de sa cuirasse, un fort courant d'air

comprimé, la flamme vacillait si les joints n'étaient pas étanches.

Il était recommandé aux ouvriers de vérifier la lampe au moment où elle leur

était remise, s'ils ne faisaient aucune observation, ils étaient dés lors

responsables.

D'autre part, au moment de la réception des lampes

rendues, les lampistes avaient le devoir absolu de signaler toute détérioration constatée, en

particulier toute trace d'ouverture ou même de tentative d'ouverture.

L'accès de la lampisterie était interdit aux ouvriers : leur lampe leur

était remise à travers un guichet.

Chaque lampe portait un numéro, reproduit sur les pièces démontables, la

cuirasse et le réservoir par exemple, et inscrit au-dessus du crochet du

râtelier de la salle de dépôt des lampes.

Le mineur auquel la lampe était attribuée recevait un jeton métallique bien souvent en laiton ou en aluminium portant ce même numéro, ce qu'on appelait plus communément dans notre région une taillette.

Il la remettait en échange de sa lampe et l'agent

chargé de la distribution l'accrochait au râtelier à la place la lampe.

Un registre spécial, tenu constamment à jour, contenait les noms des ouvriers

et le numéro de leur lampe.

Ce registre mentionnait également les échanges de lampes effectués au fond en

cas d'extinction de celle-ci en coordination avec les préposés affectés à cette

tâche.

Grâce à ce système de contrôle, il était possible de savoir à tout moment, le

nombre et les noms des ouvriers descendus.

Cette mesure était des plus utiles en cas de catastrophe.

Différents accessoires et machines commercialisées par la firme arrageoise, destinés aux lampisteries, dont les aimants permanents et les machines électromagnétiques de déverrouillage des lampes, les appareils de remplissage et les râteliers.

Les lampisteries à essence étaient plus dangereuses que

les lampisteries ordinaires et des mesures particulières devaient être prises pour éviter les

risques d'explosion.

L'approvisionnement d'essence était conservé en fûts, à l'extérieur du bâtiment

principal.

Seul un seul réservoir de remplissage dont la capacité ne dépassait pas celle

qui suffisait pour la journée se trouvait dans la salle de remplissage; le

plancher était en pente pour rassembler l'essence qui venait à s'échapper et en

cet endroit se trouvait un réservoir contenant quelque centaine de kilos de

sable dont on se servait en cas d'incendie pour étouffer le feu.

Le réservoir d'essence de la lampisterie était équipé de plusieurs vases de

remplissage en verre dotés de soupapes à ressort, ce qui permettait le

remplissage d'autant de pots de lampes en une seule opération.

Lorsque les lampes étaient remplies, il fallait les retourner pour rejeter

l'essence en excès, il ne devait pas y avoir dans la lampe plus d'essence que

n'en pouvait absorber la ouate.

La toiture des lampisteries à essence était très légère

pour ne pas offrir de résistance en cas d'explosion.

Les lampisteries étaient d'ailleurs généralement séparées des autres bâtiments

de la fosse.

Les lampisteries électriques étaient plus simples et ne présentaient pas les

autant de danger d'explosion.

Il fallait cependant une bonne ventilation de l'atelier pour évacuer les gaz

provenant de l'électrolyse pendant le chargement.

Le nettoyage était moins compliqué, ce dernier se limitait à l'essuyage des

verres.

La partie caractéristique et essentielle de ce type de bâtiment était la salle

contenant le banc de charge des accumulateurs.

Les lampistes étaient bien souvent des femmes dans les travaux de

récupération, de distribution, de démontage et de nettoyage des lampes.

Les travaux de réparation ou de remplacement des pièces défectueuses étaient

confiés à des agents spécialisés, bien souvent issus des ateliers d'entretien

mécanique, qui suivaient régulièrement des formations spécifiques auprès des

constructeurs qui vendaient les lampes aux Compagnies minières.

Tous ces employés travaillaient sous les directives d'un porion lampiste qui

gérait ce service de la fosse.

Lampisterie de la fosse n°10 de Sains en Gohelle (Compagnie des mines de Béthune) vers 1920. Toutes les lampes y figurant sont de type Wolf (lampes à essence). Ce type de lampe fut introduit dans les mines de Lens pour la première fois en 1895. L'essence de pétrole, plus communément appelée benzine fournissait une lumière blanche plus intense que les lampes Marsaut qui fonctionnaient à l'huile végétale. De plus, l'essence faisait davantage filer la flamme en présence de grisou.

Le gamin en culottes courtes et portant un drapeau français nous indique sans doute qu'on est un 14 juillet ou un 11 novembre...

Scène à la lampisterie avant la descente, les lampes électriques sont connectées, des lampes de sureté à flamme de type Wolf sont également préparées.

Les premières sont destinées aux ouvriers mineurs, les secondes qui ne servaient quasiment plus qu'à la détection des gaz sont elles destinées, à la maîtrise, aux gaziers et boutefeux; autant de métiers liés à la mesure de la teneur en méthane (grisou).

Lampisterie de la mine de la Grillatié en 1925 de la Compagnie de Carmaux. On assiste ici à l'entretien et à la préparation des lampes à acétylène. On distingue nettement sur ce cliché que toutes les lampes visibles en cours d'entretien, sont dépourvues des allonges métalliques en forme de pic. Sur le second cliché ce sont toutes des lampes électriques qui sont démontées et en voie d'entretien.

Employés de la lampisterie aux environs de 1900.

Cette photo très ancienne, que je situe au tout début du XXème siècle, nous montre partiellement le magasin d'une des mines de Lens.

Les deux employées, visibles sur ce cliché, portent une coiffe typique à celle que portaient également à l'époque, les cafuts ( trieuses ) et les lampistes.

Au centre, on distingue le bureau du porion de ce service ainsi que ce dernier.

Divers outils et pièces de rechanges jonchent sur le sol et les étagères, des batrouilles (fleurets pour la foration des galeries) et leurs crémaillères de soutien, des tendeurs de câbles, des vannes...

Des casiers de rangement avec étiquettes sont visibles sur le mur du fond.

Un voie centrale avec rails dessert cet atelier sur toute sa longueur de manière à ce que les objets les plus lourds y soient vraisemblablement manutentionnés au moyen d'une berline.

Mines de Noeux, intérieur d'un magasin de fosse.

Deux photos datant des années 1920 à 1930 montrant le "triage". Les berlines chargées de charbon remontant du fond sont vidées et leur contenu sur un tapis roulant. De part et d'autre de celui-ci sont disposées les trieuses. Ce sont des femmes (et parfois des enfants) qui récupèrent les cailloux et stériles malencontreusement mélangés au charbon. Celui-ci continue son chemin sur le tapis roulant vers la trémie et la mise en tas pour l'expédition. les déchets sont dirigés vers le terril.

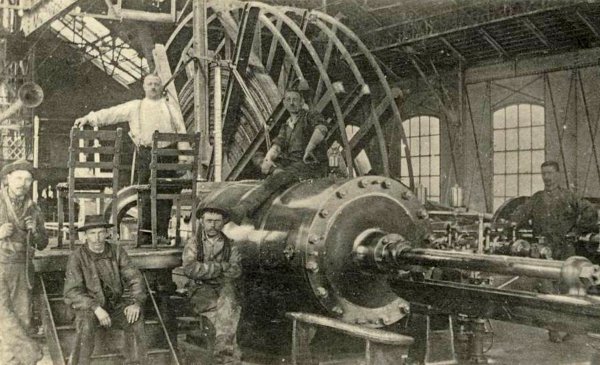

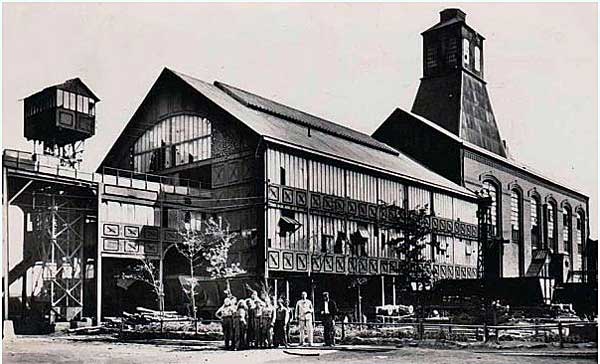

Entrée des anciens ateliers centraux d'Anzin.

Vue récente des ateliers centraux d'Anzin.

Ces bâtiments, dont l'architecture est remarquable, ont été construits en 1846.

C'est là que tous le matériel des installations du fond et de surface étaient entretenus et réparés. On y retrouvait tous les corps de métiers réunis : Mécanique générale, chaudronnerie, forge, électricité, menuiserie, maçonnerie, entretien des voies ferrées, atelier de ferblantiers, ateliers de vitriers, atelier de bobinage des moteurs électriques, plomberie, tuyauterie, ateliers de réparation des wagonnages, atelier de modelage et de fonderie... et même un atelier de fabrication de lampes de mine.

Ancienne carte postale nous montrant, l'entrée des ateliers Centraux de la Compagnie des Mines de Bruay au début du XXème siècle.

Construit a la fin du XIXème siècle, il possédait une architecture typique avec ses toitures en dents de scie formée d'une succession de toits à deux versants de pente différente, le plus court étant généralement vitré, couvrant en général un atelier industriel appelées toitures en Shed.

Ces ateliers contenaient :

La brique rouge, matériau prédominant sur le site, tranchait avec l'environnement tantôt sombre tantôt verdoyant des alentours.

Un atelier de mécanique adaptée au matériel roulant.

Les ouvriers affectés à l'atelier de réparation des berlines.

Vue intérieure de l'atelier de réparation des wagonnages des Ateliers Centraux de la Compagnie des Mines de Bruay.

Atelier de réparation des locomotives de surface et des convoyeurs blindés de fond

... et les forgerons... photographiés aux environs de 1900.

Les ateliers menuiserie vers 1900.

Les ateliers menuiserie-charpenterie avec les énormes scies-rubans vers 1900.

Les menuisiers des ateliers centraux vers 1900.

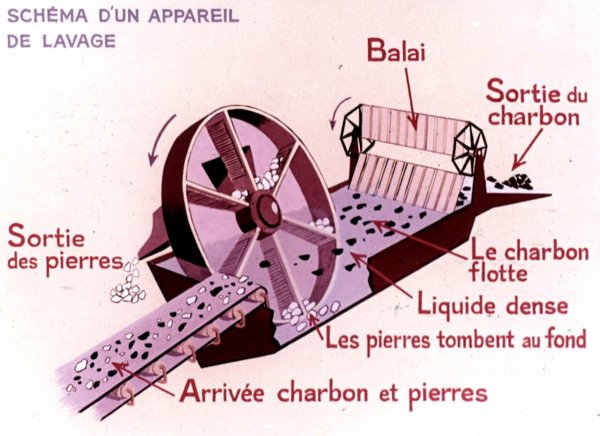

Le lavoir va, au fil du temps, remplacer le triage. Le contenu des berlines remontant du fond arrvive par un tapis roulant dans un bassin contenant une eau empesée d'un liquide spécial, le charbon flottant est récupéré en surface, les stériles plus lourds coulant sur le fond sont extraits des bassins par des convoyeurs racleurs et évacués sur un terril aux moyens de bandes transporteuses et de téléphériques d'ascension qui acheminent les berlines qui viennent se déverser au sommet du terril.

Le charbon nettoyé de ses impuretés est chargé dans des wagons depuis les bâtiments des lavoirs situés au dessus du faisceau des voies ferrées intégré au carreau minier.

Le laboratoire est un endroit névralgique où vont se dérouler les analyses qualitatives des produits remontés du fond. La qualité du charbon dépend essentiellement de 3 facteurs : la quantité de cendres résiduelles après combustion, la quantité de gaz dégagés pendant le combustion et le pouvoir calorifique du charbon. Un charbon de qualité supérieure a un pouvoir calorifique élevé tout en dégageant peu de gaz et de parties fines (fumées) et laissant peu de cendres résiduelles en fin de processus.

Chaque jour, un millier d'hommes se

lavaient après leur poste dans cette salle de bain douche commune.

Les enfants avaient une salle spécifique qui leur était réservée

pour ne pas être mêlés aux adultes durant leur toilette..

L'ingénieur avait une salle de bain particulière avec une

baignoire !

Les douches : salle d'eau commune, carrelée et comportant de nombreux cols de cygnes où les mineurs peuvent se décrasser avant de rentrer chez eux.

Les ouvriers de l'entretien du jour

7.3.2. En dehors du carreau de la mine.

Grands Bureaux de l'administration des mines de Liévin.

Grands Bureaux de l'administration des mines de Bruay, jouxtant le Château Jules Elby, directeur des mines de cette Compagnie. Ce bâtiment est malheureusement aujourd'hui disparu du paysage bruaysien.

Grands Bureaux de l'administration des mines de Lens. Photo datant de 1914.

Grands Bureaux de l'administration des mines de Marles-les-Mines. Ces bâtiments existent toujours. Ils sont situés à proximité de la fosse dite "Le Vieux 2" de Marles. Ils étaient le quartier général de l'administration des Houillères de la Compagnie Marlésienne.

En 1911, ils abritaient la première poste desservant les villes de Marles et de Lozinghem.

Quelques années plus tard, ces bâtiments furent cédés au corps médical de la compagnie et étaient destinés aux soins des nourrissons sous l'appellation "La goutte de lait".

Dans ces grands bâtiments se situent les bureaux des cadres qui dirigent la mine. Bureau du Directeur, administration et comptabilité, recettes et dépenses, commandes et expéditions.

Ici le bureau des Géomètres.

Et voici le bureau de l'Ingénieur.

Dans les années 1920, la Compagnie des Mines d'Aniche a recruté une main d'œuvre importante et fait appel à des polonais. Pour loger son personnel, elle a construit des cités, mais aussi toutes les infrastructures indispensables à la vie quotidienne : églises, écoles, dispensaires, terrains de sport et loisirs. (cf. Le peuple de la mine -1)

Entre 1925 et 1927, l'architecte Louis Cordonnier bâtit l'église Notre-Dame-des Mineurs au cœur de la cité.

Église Notre-Dame-des-mineurs

Elle est aujourd'hui classée Monument historique et fait partie des sites du bassin minier inscrit au patrimoine mondial de l'Unesco. L'association pour la Sauvegarde de l'Église Notre-Dame-des-mineurs a été créée en 2001 pour la sauvegarde et la restauration de l'édifice religieux.

Implanté en 1934 à l'initiative de la Compagnie des mines de Bruay et situé à proximité de l'ancienne fosse n°1 de cette même ville, l'hôpital Sainte Barbe était spécialisé dans le traitement des maladies respiratoires mais accueillait également les mineurs blessés au fond qui nécessitaient des soins urgents voire même une intervention chirurgicale..

Plusieurs générations de mineurs, atteints de silicose ont reçu des soins dans cet hôpital.

L'hôpital Sainte Barbe à fermé ses portes en 2007 et l'ensemble des services médicaux, les praticiens et le personnel ont été transférés dans la toute récente polyclinique de l'Artois à Divion. C'est là que les ainés de la région, chez qui ce fléau continue à sévir de nos jours, peuvent se faire soigner.

Une ancienne carte postale montrant cet hôpital au début des années 40. En arrière plan, on distingue la chapelle attenante du même nom et le presbytère toujours présents de nos jours.

Une salle de soins.

Une des deux salles d'opération de l'hôpital Sainte Barbe de la Compagnie des Mines Bruay en Artois, photographiée ici en 1965. Pendant de nombreuses décennies, les sœurs du couvent situé juste à proximité de l'hôpital ont joué le rôle d'infirmières.

En vue de respecter la loi qui impose désormais aux enfants de fréquenter l'école au moins jusqu'au certificat d'études, les compagnies minières vont bâtir au sein même des cités minières des écoles primaires "réservées" aux enfants de mineurs. On y dispensera souvent un enseignement confessionnel car les mineurs doivent être de "bons chrétiens", mais s'attachera aussi et surtout à la lecture, l'écriture, les mathématiques et les sciences.

Ecole primaire Gambetta de Marles, 1919. Cette école ayant été rénovée à plusieurs reprises au cours des dernières décennies, existe toujours et est encore en service de nos jours....

La formation professionnelle assure la transition entre l'école et la mine, en poursuivant l'oeuvre de l'école primaire et en préparant une main d'oeuvre qualifiée pour les exploitations minières.

La formation technique consiste à faire réaliser progressivement par les apprentis tous les travaux des adultes : dans une mine en reproduction (mine image), les apprentis apprennent à évoluer comme dans un véritable chantier de travail au fond.

En plus des bâtiments neufs créés pour cet enseignement, et afin de former les 12 000 apprentis que comptait le Nord - Pas-de-Calais dans les années 50, on a utilisé les locaux des fosses désaffectés, aménagé des baraquements, transformé des fermes,...

Tout en perfectionnant son apprentissage technique, la formation au centre a pour but d'amener l'apprenti "de l'acte à la pensée" et de réaliser ainsi la culture ouvrière authentique : celle qui permet à l'homme de dépasser la routine quotidienne pour l'élever à l'habitude de l'effort physique, à la joie de la découverte intellectuelle, à la conscience de la dignité de son travail et de son rôle social...Afin de s'assurer une continuité dans le personnel, les compagnies minières mirent en place des Centre de Formation Professionnelle car il est entendu que les fils de mineurs deviendront mineurs à leur tour. A coté des mines images et des cours théoriques, les maquettes sont un moyen d'enseignement très apprécié aussi bien par les formateurs que par les élèves puisqu'elles permettent de reconstituer d'une façon très suggestive la réalité des terrains, les particularités d'exploitation et ce avant même que les élèves n'aient des cours pratiques.

Elèves futurs mineurs étudiant le boisage d'une galerie de mine.

Etudiant s'essayant au maniement des outils de mesurage des niveaux.

Apprentissage de l'installation d'un boisage.

Travail au marteau piqueur dans une mine image.

Etude d'un grisoumètre Léon monté sur une lampe Musy n°3 des mines d'Anzin, par un groupe de l'Ecole des Maîtres Mineurs qui deviendra plus tard l'École des Mines.

Quant aux jeunes filles, puisqu'elles ne peuvent plus travailler au fond, on ne leur demande rien d'autre que d'être de bonnes ménagères pour s'occuper de leurs enfants et de leur mari mineur... A cet effet, des écoles ménagères furent instaurées.

Toutes les jeunes filles dont l'un des parents est membre du personnel des Houillères peuvent, gratuitement, suivre les cours des centres d'enseignement ménager et familial, réservés aux filles de 14 à 18 ans.

Le but de ces centres n'est pas de préparer les élèves à un diplôme, leur objet essentiel est l'entrainement à la vie pratique de tous les jours et, ceci, dans les moindres détails. Elles reçoivent là, une instruction spécialement adaptée aux problèmes de la vie familiale dans le milieu minier; ainsi, sur le plan de l'alimentation, il y a un équilibre à rechercher entre le briquet que le mari emmène au fond et le repas qu'il prendra chez lui. La jeune fille apprend aussi tous les soins qu'elle doit donner à un jeune bébé, elle apprend à connaître les maladies de l'enfant. Elle apprend à couper et à confectionner des vêtements dans le but d'apporter des économies appréciables dans le budget familial tout en ayant des vêtements de bon goût. Elle se verra enseigner les règles de la bonne éducation familiale... des éléments de législation applicables à la vie courante pour que, demain, elle puisse connaître ses droits en matière de crédit à l'équipement ménager, les droits de son mari en matière de salaires, de retraites, les allocations familiales; on la préparera aussi à bien occuper ses loisirs par le sport, des études de milieu, l'audition de disques adaptés, des lectures convenables, l'exercice au dessin et à la prière...

On dit souvent " femme de mineur, femme de seigneur " voulant exprimer par là l'idée que la femme de mineur ne travaille pas mais tient son ménage...

L'enseignement ménager familial, tel qu'il est conçu par les Compagnies Minières prépare les jeunes filles d'aujourd'hui à être les femmes du mineur de demain.

Les élèves d'une école ménagère en compagnie de leur professeur. L'uniforme porté par les étudiantes et le cadre propret ne cadrent pas avec la vie de tous les jours dans les cités minières... Pour ces jeunes filles, l'entrée dans la vie familiale risque d'être assez brutal... mais elles le voient déjà chez eux avec leur mère s'occupant de leur père et éventuellement de leurs frères.

L'école ménagère au début des années 1960.

Quais de chargements en 1964. Le charbon est trié selon sa qualité et sa grosseur et entassé en attendant son expédition vers les industries (sidérurgie, verreries...) les centrales électriques, les grossistes pour la distribution aux particuliers.

Au gré des demandes, pelleteuses et autres chargeurs remplissent des wagons de chemin de fer...

A la gare de triage, des trains de wagons sont formés ...

... et expédiés partout en Europe.

Vue sur une partie des Ateliers Centraux de la Compagnie des Mines de Bruay dont les bâtiments étaient en partie encore visibles il y a quelques années. A l'avant plan, nous pouvons voir la gare de triage et les quais de chargement.

Il est évident que les chemins de fer ne suffisent pas et que les transports fluviaux jouent aussi leur rôle...

Dès l'invention de la machine à vapeur et de l'électricité, l'homme a compris que ces inventions allaient révolutionner la technologie et c'est à ce moment qu'on peut dire que les science du mineur va naître. D'innovation technologique en innovation technologique, les rendements vont augmenter, de même que les profits pour le patron charbonnier qui deviendra plus tard le propriétaire de la mine.

On va utiliser la poudre à canon, puis la dynamite. L'explosif changea les conditions de travail et permit notamment le creusement de puits plus profonds et rendit les travaux plus sûrs et plus confortables.

Pour atteindre les veines de charbon, on creuse deux ou plusieurs puits verticaux. Ils assurent la descente des mineurs et du matériel et la remontée du charbon. Chaque puits mesure entre 4, 7 voire 10 mètres de diamètre, d'une profondeur dépassant aisément les 1000 mètres et comprenant 3 compartiments :

Un pour les échelles, les tuyaux d'exhaure et les câbles

Deux pour les cages.

Schéma représentant un puits de mine, son installation et ses équipements.

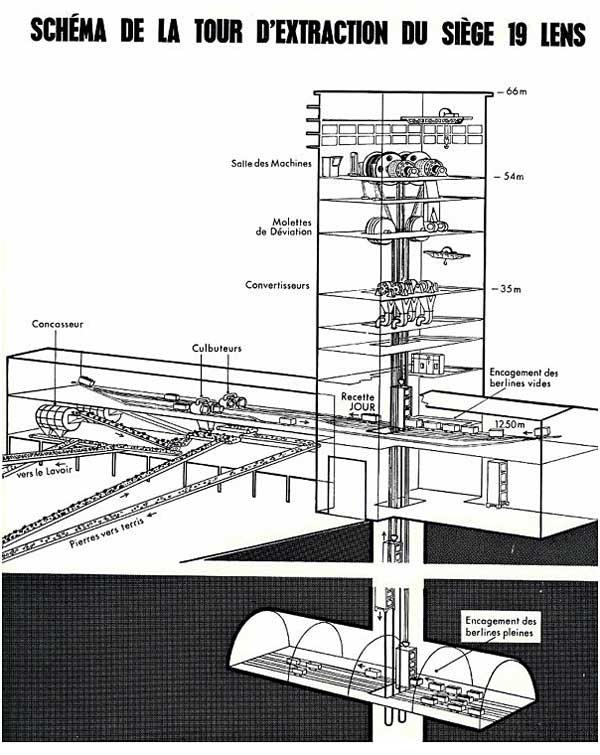

La tour est un ouvrage en béton armé de dimensions 17 m x 28, 3 m et d'une hauteur de 66 m.

Son poids de béton est de 10 000 tonnes la charge totale en extraction atteignant 13 500 kilos à une vitesse de 18 mètre par seconde et une accélération d'un mètre par seconde au carré.

Elle est construite sur un terrain qui a été compacté par injection de ciment sur une profondeur de 25 m.

L'ouvrage repose sur quatre plots indépendants.

Sur ces plots sont assises des niches à vérins reliées entre elles par des poutres horizontales formant lisses.

La tour proprement dite et posées par ses quatre poteaux d'angles dans les niches, ce qui permettra lecas échéant de déplacer l'ensemble, y compris les machines, dans le dans le sens vertical et dans le sens horizontal.

Au point de vue accès et manutention, l'ensemble dispose:

d'un ascenseur monte charge de 2 tonnes desservant deux planchers.

D'une travée de montage pour le passage des plus grosses pièces avec deux ponts roulants de 45 et 35 Tonnes qui desservent respectivement la salle des machines et les convertisseurs.

Sur ce schéma, on distingue l'organigramme de la tour du Siège 19 de Lens depuis l'accrochage jusqu'aux machines d'extraction en passant par la recette au jour et l'acheminement du minerai.Sous le plancher des culbuteurs à berlines de la recette, les charbons bruts sont amenés à la granulométrie 0/150 mm pour être dirigés soit vers le lavoir, soit vers le silo de stockage des demi-gras d'où ils seront repris pour être lavés.

Deux files d'appareils comprennent chacune une bande d'extraction sous culbuteurs, un crible 0 /150, une bande d'enlèvement des bois et grosses ferrailles alimentant un trommel concasseur.

Les charbons concassés rejoignent le passant des cribles.

Les terres sont envoyées dans le circuit des terres de fosses vers la mise à terril.

A l'arrivée au lavoir, les charbons passent sur une batterie de cribles à 20 mm.

Le débit d'alimentation est de 1000 tonnes / heure.

Les 0 /20 sont ensilés pour être soit vendus sous forme de bruts et chargés dans ce cas sur place, soit envoyés par convoyeur au point de chargement des rames navettes pour être lavés au lavoir central de Vendin le Vieil.

Etablissement des tailles, boisages et transport du matériel

Avant d'équiper le puits, il faut d'abord le creuser. C'est ce qu'on appelle "le fonçage" ou "le ravalement". La traversée des morts terrains, avant la rencontre avec les terrains houillers. Comme on l'a vu plus haut, ces morts terrains sont des bancs de grès, de schistes et de psammites.

Voici un bien curieux objet. C'est une trompette d'about.

Les abouts étaient des mineurs affectés à l'entretien des puits de mine où circulaient les cages, mais aussi les guides de ces dernières et ce de la poulie de renvoi située dans le bougnou jusqu'aux molettes des chevalements.

Ils effectuaient un métier très dangereux depuis le chapeau de la cage où ils travaillaient et parfois dans un tonneau métallique directement suspendu au câble que l'on nommait cuffat.

Pour donner les ordres de commande au porion about à la recette qui transmettaient ces derniers au machiniste (monte, baisse, arrêt) associés au positionnement précis de la cage quand ils décelaient un défaut; ils utilisaient cette "trompette" dont les signaux sonores étaient très puissants.

Rappelons au passage que certains puits de notre région d'un diamètre moyen de 5 à 6 mètres étaient profonds de 1000 mètres.

Cette trompette d'about provient de la région de Liège.

Comme bon nombre d'objets qu'utilisaient les abouts, cette trompette est fixée à une chaînette, elle même reliée à un mousqueton pour éviter une chute éventuelle de l'objet au fond du puits.

Vers la fin de l'histoire de notre épopée minière, la téléphonie a certainement remplacé cet instrument devenu désuet, mais qui fut indiscutablement un moyen efficace de communication avant l'essor de la technologie moderne.La profondeur des exploitations souterraines est très variable et si certaines couches de charbon sont exploitées à une distance relativement faible de la surface du sol (je me rappelle qu'à la pause de deux heures, depuis notre cave, on entendait parler les ouvriers qui rejoignaient leur lieux de travail), d'autres le sont à plus de 1.100 mètres.

Le chevalement est la caractéristique première de la présence d'une mine de charbon. Il s'agit d'un édifice, formé à la manière de la tour Eiffel et qui supporte en son sommet deux énormes roues à gorge (les molettes), situées à la verticale du puits. Des câbles, depuis la machine d'extraction, font monter vers la surface et descendre vers le fond, les cages chargées d'hommes, de matériel ou de berlines vides ou pleines.

Les cages de mines sont de dimensions et de capacités très variables et peuvent recevoir de 2 à 12 berlines. Le poids d'une cage vide avec ses accessoires dépasse souvent dans nos charbonnages les 6 tonnes. Elles sont suspendues à des câbles plats ou cylindriques en acier qui passent sur les molettes, grandes poulies à gorge placées au sommet du chevalement et surmontant les puits. Les chevalements à molettes sont la signature familière de la présence d'un charbonnage dans notre paysage.

Des molettes, les câbles vont s'enrouler sur les tambours d'énormes machines d'extraction qui amènent cages et berlines vers la surface.

Différents types de câbles.

La machine d'extraction est un puissant treuil servant à la remonte et à la descente des cages. Il est actionné par un moteur électrique de 1000 CV (autrefois à vapeur d'où la présence d'une cheminée) et muni soit de grandes molettes pour les câbles plats, soit de tambours bi-cylindres coniques pour les câbles ronds, tambours sur lesquels s'enroulent ces câbles. La machine d'extraction munie de systèmes de sécurité (évite-molettes etc...) est manœuvrée par un mécanicien en relation avec les encageurs du jour et du fond par un système de signaux sonores et lumineux. Ce mécanicien a une très grande responsabilité.

A ces grandes profondeurs, le gradient géothermique est de 1°C tous les 33 mètres. C'est-à-dire que pour 33 mètres d'enfoncement dans le sol la température augment de 1°C. Si rien n'est entrepris pour palier à ce problème, il est certain que les températures sur les lieux de travail deviendraient vite intenables et dépasseraient de plus de 30°C en plus de celle de la surface. De puissants aérateurs insufflant de l'air frais de la surface et aspirant l'air chaud du fond de la mine permettent de garder une température supportable comprise entre 25 et 30°C.

A partir des puits dont l'emplacement a été déterminé par des études et des recherches approfondies, partent des galeries horizontales qui, à divers étages, se dirigent vers les couches à exploiter. D'étage à étage, elles sont réunies par d'autres galeries qui, toutes ensemble, constituent un réseau bien coordonné. Tout ce système de galeries est relié d'une part à un puits surmonté d'un ventilateur et appelé "puits d'aérage", d'autre part, à un autre puits dit "puits d'entrée d'air".

Le ventilateur aspire énergiquement l'air vicié de la mine. Celui-ci est remplacé par de l'air frais qui se précipite à l'intérieur par l'autre puits et qui, judicieusement dirigé, vient assainir tant bien que mal toutes les voies et les chantiers.

La longueur totale des galeries d'un charbonnage dépend de son importance et de la disposition des couches qu'il exploite, mais plus d'un charbonnage belge en compte plus de 100 km.

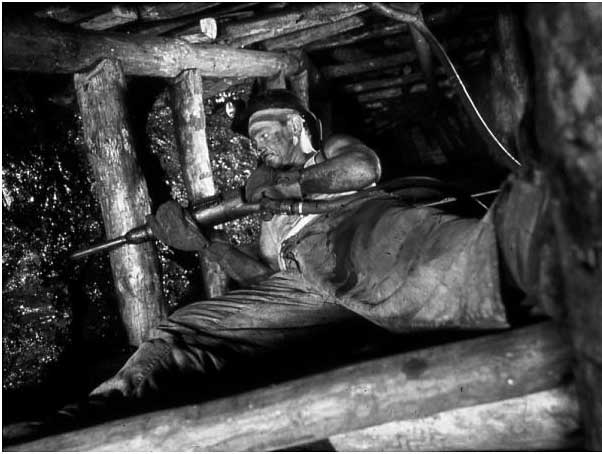

A partir du puits central, on creuse alors des galeries presque horizontales dénommées "bouveaux" qui permettent d'atteindre les veines de charbon. Légèrement inclinées vers le puits, elles aident à l'écoulement des eaux. Pour creuser une galerie, l'ouvrier "bouveleur" utilise un puissant marteau perforateur à air comprimé produisant un tel bruit assourdissant que deux mineurs à 50 cm l'un de l'autre ne se comprennent pas, même en criant. Avec cet engin, il va forer 30 à 50 trous de mines de 2,4 mètres de long.

Ouvrier bouveleur forant les trous.

Puis, un ouvrier spécialisé, le "boutefeu" y place les charges de dynamite et bourre le tout d'argile. Après avoir constaté l'absence de grisou, il fait exploser les cartouches. Dès que la galerie est dégagée, une équipe de spécialistes installe une voûte de soutènement au moyen de bois, puis plus tard de cadres métalliques.

Boutefeu préparant son tir de mines

Au fur et à mesure de leur creusement, les parois des galeries sont soutenues par des cadres métalliques, placés de distance en distance et qui remplacent de plus en plus les pièces de bois utilisées précédemment. Les cadres de soutènement sont reliés entre eux en suivant leur contour, par des bois, des tôles, des pièces métalliques qui empêchent la chute des pierres pouvant se détacher des parois. Certaines galeries importantes et qui doivent avoir une longue durée sont garnies d'un revêtement de maçonnerie tout comme nos tunnels ou nos viaducs.

Galerie principale, Blegny-mine

Galerie secondaire, Lewarde

Les dimensions de ces galeries varient évidemment avec la circulation qui doit s'y développer, avec l'équipement qu'elles doivent recevoir, avec le volume d'air qu'elles doivent laisser passer. De 2,20 m de largeur et 1,65/2,30 m de hauteur, elles peuvent atteindre et même dépasser 4,35 m de largeur et 3,25 m de hauteur. La dimension la plus courante étant 3,10 m de largeur pour 2,70 m de hauteur.

A chaque étage, à l'endroit où la galerie rencontre la veine de charbon, on creuse dans le charbon une voie de tête et une voie de base. Ces voies ou" chassages" sont horizontales et réunies par une petite galerie montante située dans la voie même. C'est entre ces voies que progresse la taille.

Ces voies donnent finalement accès aux "tailles", c'est-à-dire aux endroits où le charbon est arraché aux roches qui l'enserrent. Ces tailles se développent dans l'épaisseur de la couche qui peut descendre jusqu'à 30-35 cm seulement.

Vers 1900, mineurs en train de forer le front de taille. Remarquons sur cette photo le mode d'éclairage : lampe à huile avec flamme nue qui n'offre aucune protection contre les coups de grisou.

Chantier au fond photographié au début du XXème siècle. Foration d'un mur de galerie (bowette) en vue d'un tir. Cette opération à l'époque, se faisait manuellement, un mineur frappait à la masse l'extrémité d'une pointerole qu'un autre mineur soutenait et faisait tourner d'un quart de tour entre chaque coup porté. Cette tâche était longue et pénible. Le mineur boiseur en avant plan, ajuste un bois de soutènement. Les lampes à feu nue fixées à la barrette de cuir des mineurs, dites "astiquettes" sont d'usage courant en parallèle des lampes "de sécurité à flamme de type Marsaut et Wolf". Bien que bannies des Compagnies Minières de notre région après la catastrophe des mines de Courrières en 1906, les lampes à flamme nue furent encore utilisées dans les mines d'Anzin jusqu'en 1917 au grand dam des exploitants persuadés qu'elles n'étaient plus d'usage dans leur concession depuis le décret qui les en interdisait... Banal exemple des interdits bravés au fond, durant toute l'épopée minière que connut notre région...

Le charbon abattu est amené à grands coups de pelles par les "bouteurs" ou les "sclôneurs" vers l'endroit où le "robineur" charge le chariot qu'on appelle "berlines", espèce de wagonnets qui circulent sur des voies Decauville installées dans les galeries.

Abattage en taille

Mais toutes les veines de charbon ne sont pas à plat et facile d'accès. Si au départ, les déchets de verdure se sont déposés et empilés plus ou moins à plat au fond de la lagune ou des marécages, les mouvements tectoniques les ont parfois redressées jusqu'à la verticale. Le mineur doit alors effectuer un numéro d'équilibriste en grimpant dans les boiseries pour abattre le précieux minerais.

Taille, Lewarde

Le type le plus courant est la berline de 750 litres mais il en existe de 500, 600, 1500 litres et même plus.

La dernière berline ou berlaine dans la région de Liège (charbonnage de Blegny)

Photo L.V.B.

Ces berlines, vides ou pleines, sont déplacées de différentes façons :

Des hommes ou des femmes (hiercheurs et hiercheuses) et même des enfants (galibots) les poussent à la main. Ces derniers, très nombreux au début des mines "modernes", leur nombre diminue après 1850.

Des chevaux y sont attelés. Le premier cheval est descendu dans une mine en 1821. Remplaçant l'être humain, ils vont devenir des auxiliaires privilégiés des mineurs.

Des treuils électriques ou à air comprimé les traînent par l'intermédiaire de câbles puissants sur de longues distances.

Des locomotives à combustion interne s'y accrochent et tendent à devenir le moyen de transport le plus efficace.

Par un moyen ou par un autre, les berlines pleines sont amenées près du puits, à un endroit très fréquenté et équipé d'engins mécaniques modernes qui s'appelle l'accrochage ou l'envoyage.

Accrochage dans une galerie. Une à une, les berlines entrent dans la cage pour être remontées

Ancienne carte postale

C'est une véritable gare où arrivent en provenance des chantiers d'exploitation parfois éloignés de plusieurs kilomètres des trains de berlines de charbon, de terre, de roches pour être remontés au jour. Lors de l'encagement, une berline pleine pousse une berline vide de la cage, qui, par un contour du puits, revient dans la galerie pour être réacheminées vers les chantiers d'exploitation.

L'une après l'autre, en bon ordre mais avec célérité, elles sont introduites dans les cages. Un étage est plein ? "Ding !" Un coup de sonnette pour que le machiniste d'extraction monte la cage d'un étage. Toute le cage est pleine ? "Ding, ding !" Deux coups de sonnette et le machiniste d'extraction sait que qu'il peut remonter la cage en surface.

Cage avec mineurs prêts à la descente dans les ténèbres

7.3.3.1.5. Triage, lavoir, stockage du charbon et mise au terril des stériles.

Les berlines retirées des cages sont dirigées mécaniquement ou poussées à la main vers la recette si elles sont pleines de charbon ou vers le terril si elles sont chargées de pierres.

Pour ce qui est du terril, un treuil hisse le wagonnet au sommet du monticule, là où il est déversé.

Dans la plupart des cas, on trouve sur le terril un mélange de schistes (ancienne argile chargée d’éléments organiques qui se séparent en feuillets) et de grés carbonifères (blocs compacts très durs).

La proportion de schistes est d’environ 70%, mais peut descendre exceptionnellement jusqu’à 50% sur certains terrils. S’ajoute à ces principaux éléments une proportion variable de charbon qui diminue au fur et à mesure que les techniques d’extraction et de tri se modernisent.

Il ne faut pas se leurrer : le charbon venant des tailles n'est jamais complètement pur et renferme encore une certaine quantité de stérile pouvant atteindre 30 à 35% de son volume. Donc, les berlines sont dirigées vers le culbuteur, engin dans lequel le wagonnet s'engage, est immobilisé le temps que le culbuteur lui fasse faire un 180°, histoire de le vider de son contenu. La berline vide est alors désolidarisée de la machine qui en culbute une autre. Pendant de temps, que le wagonnet vide va rejoindre les autres avant de repartir pour le fond.

Tout ce qui a été déversé par le culbuteur part en direction du lavoir. Dans le lavoir, ce charbon brut subit diverses opérations qui ont pour but d'en éliminer les pierres et de le classer en diverses catégories d'après les dimensions des grains qui le constituent.

Les résidus vont alors dans un bassin de décantation. Le liquide est alors récupéré pour repartir vers le lavoir et les particules de schistes et de charbon restantes s'accumulent au fond du bassin pour être récupérées par les ouvriers sous formes de "briquettes" à faible pouvoir calorifique appelé "schlamms".

Le bon charbon est ainsi réparti en diverses catégories : 0-6 mm, 6-12 mm, 12-22 mm, 22-30 mm, 30-50 mm...

La mise en oeuvre des charbons fins est évidemment plus malaisée que celle des autres catégories dites "Charbons classés"

Les sociétés exploitantes de sièges charbonniers

ont été innovatrices en matière de gestion

de toute la production. Ainsi le poussier 0/5mm qui représente plus de 50%

de la production doit absolument trouver un déboucher

Certains charbonnages ont notamment, installé des centrales électriques assez puissantes

dont les chaudières absorbent une forte proportion de charbons fins.

D'autres charbonnages ont édifié des usines d'agglomérés :

Le poussier 0/5mm ne peut être utilisé en l'état dans l'usine. La fraction de charbon fin destiné à servir l'usine d'agglomérés,

passe dans une installation de dépoussiérage puis dans une installation de lavage pneumatique. Les résidus rejoignent les schlamms

et la fabrication de briquettes tandis que le poussier de bonne qualité est dirigé vers la presse à boulets.

Là, le charbon fin est mélangé intimement avec un produit liant, également combustible, comme une espèce de goudron appelé brai. La pâte ainsi formée est fortement comprimée sous forme de briquettes pesant environ 10 kg, ou de boulets pesant de 18 à 150 grammes.

En détail, cela donne :

une presse à boulets de 18 g d'un débit de 20 T/h,

une presse à boulets de 18 g d'un débit de 30 T/h avec chargement dans des wagons, pouvant, le cas échéant, suivre le débit des deux presses,

une presse à boulets de 45 g d'un débit de 13 T/h,

une presse à boulets de 150 g d'un débit de 24 T/h,

une presse à briquette à moule fermé de +- 10 kg d'un débit de 15 T/h.

Les installations sont complétées par un système de récupération des déchets qui sont broyés de sorte que la teneur en brai des agglomérés ne dépasse pas les 6%

Presses à boulets

Il est évident que ces installations fonctionnent dans un vacarme assourdissant s'entendant à des centaines de mètres du carreau de la fosse et produisent une quantité astronomique de fines poussières qui s'insinuent partout dans les maisons du voisinage, par les embrasures des portes et fenêtres, sous les tuiles des toitures encrassant les pièces habitables, les greniers, noircissant les façades, empêchant même parfois les ménagères de laisser sécher leur lessive à l'extérieur.

Boulets.

Quatre affiches publicitaires vantant les mérites des produits miniers.

Une installation d'ensachage permet de livrer des boulets en sacs de 5, 10, 25, 50 kg. Les briquettes, surtout destinées à l'industrie sont peu encombrantes, très dures, faciles à manipuler et à stocker, s'allument plus facilement que le charbon et laissent peu de déchets. Les boulets constituent un combustible propre, facile à utiliser et à emmagasiner. Ils s'emploient sans préparation spéciale : c'est un combustible domestique de premier ordre. Seul inconvénient, le brai, en brûlant, produit des fumées qui encrassent les cheminées. Celle-ci doivent être ramonnées régulièrement sans quoi des feux de cheminées peuvent se déclarer.

Les charbons préparés à la mine dans les meilleurs conditions atteignent leur destination d'emploi par les moyens de transport traditionnels : chemin de fer, voies navigables, routes.

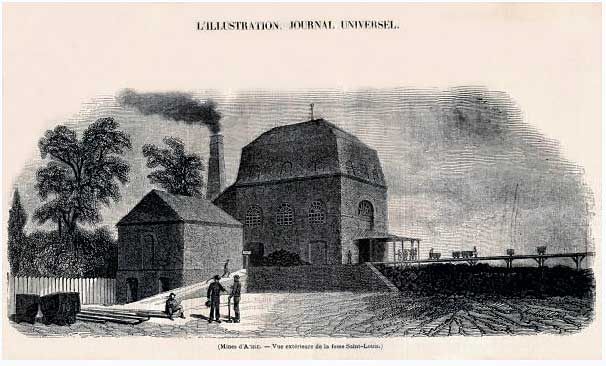

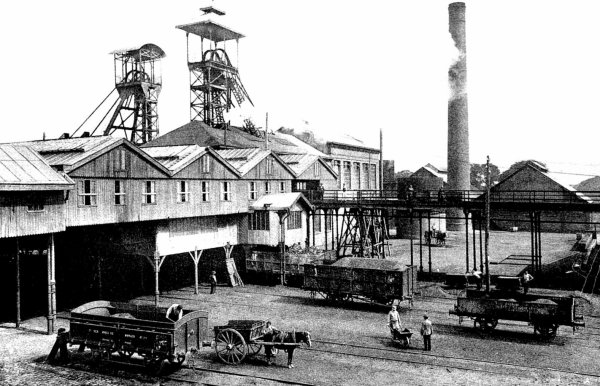

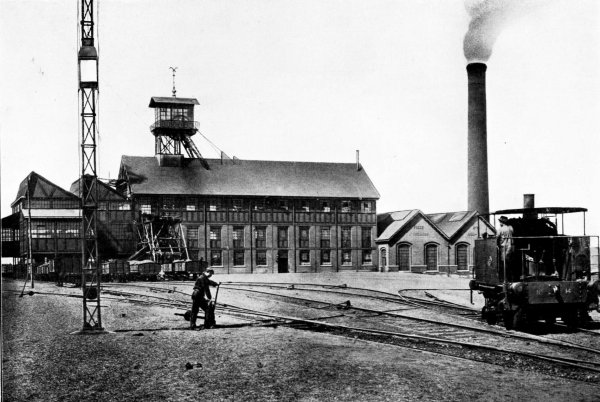

Fosse Saint Louis. Gravure de 1847 parue dans "L'illustration, journal universel" n° 201 volume VIII en date du 2 janvier 1847.

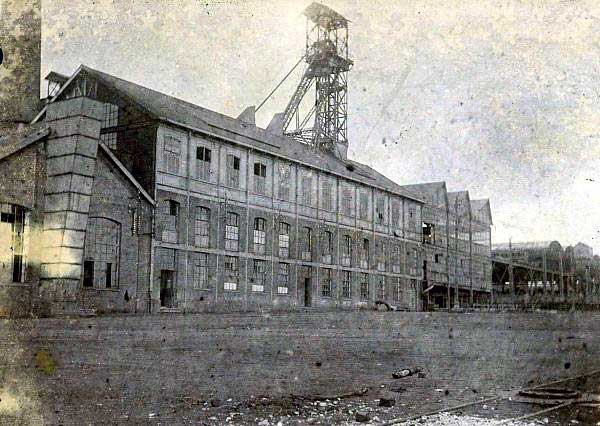

Fosse

n°5 de Divion en 1904.

Attachée à la Compagnie des Mines de Bruay, la construction de cette fosse

fut entreprise en 1889 et sa production commença en 1898.

Les deux puits avaient une profondeur de 787 et 950 m.

L'extraction cessa définitivement en 1969.

Fosse de La Clarence à Divion en 1904.

La construction de cette fosse fut entreprise en 1896 et sa production

commença en 1901.

Le puits n° 1 avait une profondeur de 1186 m.

Le 3 septembre 1912 une explosion de grisou suivi d'un coup de poussier fit 79 victimes.

Le 10 juin 1954 un autre accident de grisou causa la mort de 10 mineurs, la

fosse fut définitivement fermée le lendemain.

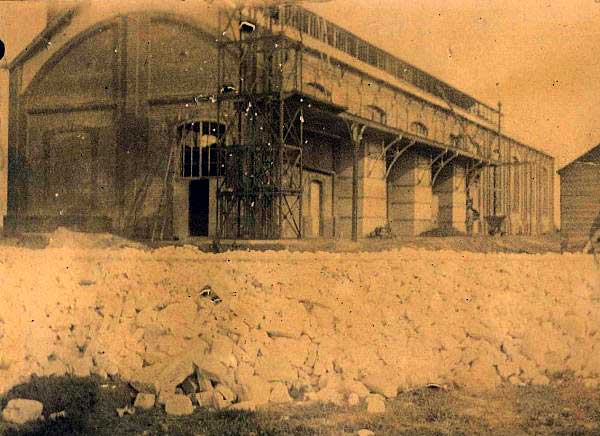

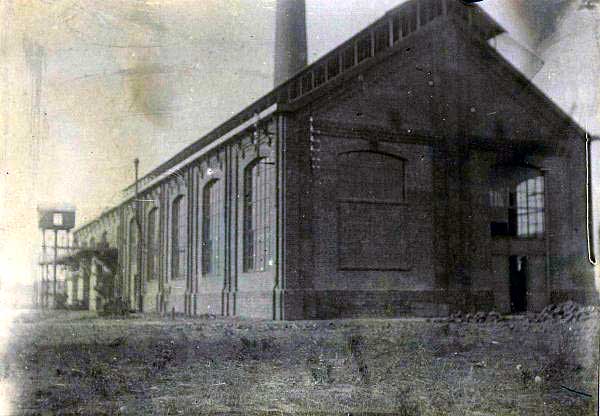

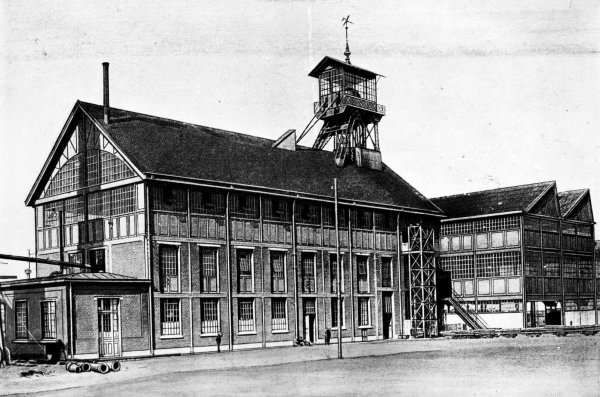

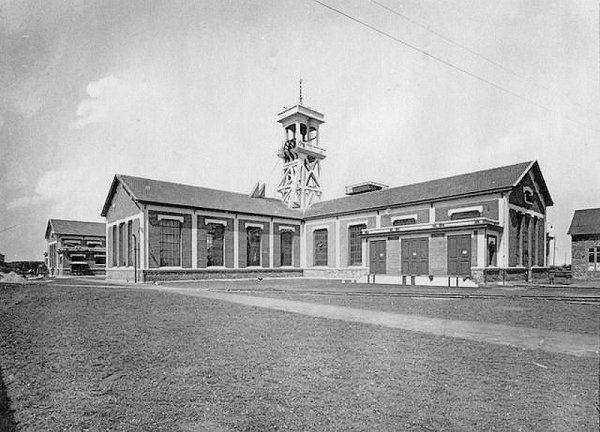

Bâtiment de fosse de la Compagnie des Mines de Bruay, en cours de construction en 1905.

Bâtiment de fosse de la Compagnie des mines de Bruay en 1905.

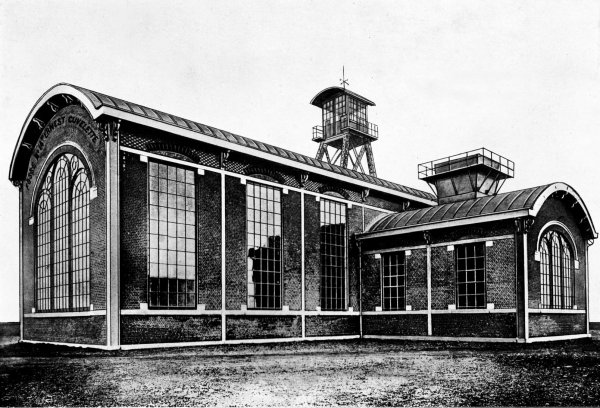

Ateliers centraux de réparation

des matériels roulants des chemins de fer de la Compagnie des mines de Bruay en 1900.

Une grande partie de ces bâtiments (travées situées sur la gauche) est encore visible de nos jours.

Occupés un certain temps par une entreprise privée, ces lieux sont abandonnés depuis une dizaine d'années et en état

de délabrement.

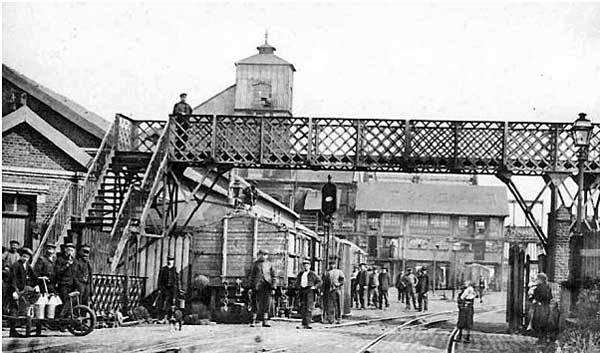

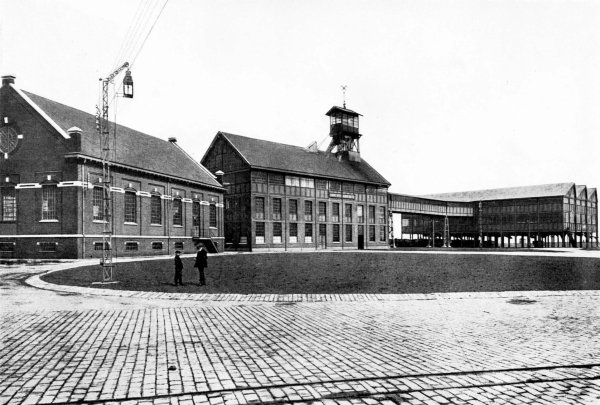

Passerelle surplombant les voies ferrées du carreau de la fosse 6 de Fouquières les Lens au début du XXème siècle.

La

ligne de chemin de fer qu'empruntaient les mineurs des villages voisins pour

se rendre aux fosse n°1 et 2 et les convois de charbon.

Cette dernière est parallèle à la rue ou seront construits l'hôpital et la

chapelle Sainte Barbe, qui se nommera plusieurs décennies plus tard, rue

Charles Marlard.

On distingue à droite la toiture de l'imposant bâtiment qui était à l'époque

l'administration des Mines de Bruay avant la construction des Grands Bureaux

en haut de la route Nationale et tout en arrière plan la fosse n° 3 de Bruay.

La fosse

n°4 de Rimbert-les-Auchel

vers 1910.

La fosse n° 4 puits Saint Émile et puits annexe était située sur le territoire de Rimbert-les-Auchel et son premier

puits, profond de 645 m, nommé Saint Émile fut ouvert en 1867.

La fosse entra en production en 1870.

En 1889, un second puits de 538 m de profondeur fut creusé à 15 m vers le Nord, il entra en production en avril 1891.

Les accrochages des 2 puits étaient situés aux niveaux: 216, 267, 316, 370, 466 et 530.

La production totale fut de 17 400 000 tonnes et l'exploitation de cette fosse cessa le 1er mars 1950.

Les puits ont été remblayés en 1951 et en 1952.

Fosse Maurice Tilloy n°15 à Loos en Gohelle en 1912.

Fosse Jules Castelyn n°1 en 1914.

Fosse Amé Tilloy n°3 en 1914.

Fosse Louis Bigo n°4 en 1914.

Fosse Saint Alfred ou Alfred Descamps n°6 anciennement dénommée "Fosse d'Haisnes-lez-la-Bassée" en 1914.

Fosse Théodore Barrois n°9 en 1914

Fosse Élie Reumaux n°13 en 1914.

Fosse Emile Bigo n°14 en 1914.

Fosse Ernest Cuvelette n°14 bis en 1914.

Fosse Albert Motte n°16 en 1914.

Reconstruction en 1919 du chevalement de la Fosse Valentin Cazeneuve n°10 et 10 bis après sa destruction par les Allemands.

Reconstruction en 1920 de la Fosse du Grand Condé n°2 après sa destruction par les Allemands.

Fosse Lemay à Aniche.

Fosse Saint Alfred ou Alfred Descamps n°6 anciennement

dénommée "Fosse d'Haisnes-lez-la-Bassée" en 1922 après sa reconstruction.

Après la guerre 1914-1918, le village, entièrement rasé, se relève péniblement de ses ruines.

La fosse 6 de la Compagnie des Mines de Lens renaît de ses cendres.

Fosse n°8 d'Auchy-les-Mines de la Compagnie des mines de Béthune aux environs de 1920.

Fosse Hersin-Coupigny vers 1920.

Fosse n°4 de Sallaumines de la Compagnie des mines de Courrières qui fut gravement touchée en pertes humaines lors de la catastrophe du 10 mars 1906.

Fosse

n°3 Saint Amé de Liévin de la Compagnie des mines de Lens.

L'ouverture du puits a eu lieu le 13 Mars 1860 et celle du siège en novembre 1861.

Le puits sera creusé jusqu'à 548 m.

En 1865 la compagnie produit 260 000 tonnes de charbon.

Cette fosse appelée Amé Tilloy ou St Amé, exploite la partie du gisement située à l'Ouest du Groupe à la

limite avec le groupe de Liévin et fait partie du secteur Sud.

La fosse est équipée de 2 puits : le n°3 sert de puits de service pour le

personnel et le matériel et le 3bis à l'extraction.

En 1946, elle produit 1300 tonnes par jour. En 1949,il est procédé aux

essais d'un rabot dans la veine Omérine à l'étage -535.

Le puits n°3 est accroché à l'étage 432 et le n°3 bis à 535.

Le 1er Août 1956, la fosse n°16 de Lens est concentrée sur le n°3 qui assure

alors la remontée des charbons des 2 fosses. D'importants travaux sont

réalisés au fond afin de permettre la liaison avec la future concentration

du n°11/19 qui devient effective en avril 1960.

La fosse n°3bis continuera à assurer l'aérage et le service du personnel et du matériel pour le

n°11/19.

Le tonnage extrait s'élève à 18 595 millions de tonnes. Le puits n°3, profond

de 548 m est remblayé en 1972.

Le vendredi 27 Décembre 1974, après le long repos des fêtes de Noël, les

mineurs descendent dans tout le bassin. Au n°3 de Lens, ce matin, on prépare

l'exploitation du quartier de 6 Sillons.

Une explosion ravage une partie du chantier. C'est l'horreur! Très vite on

apprend que le nombre des victimes est élevé : 42 morts et 5 blessés : le

plus jeune a 25 ans,le plus âgé 54 ans.

Ils laissent 116 orphelins. C'est la plus meurtrière catastrophe de l'après

guerre.

La fosse n°3 s'arrête en 1978.

Le chevalet du n°3 est abattu en septembre 1983. Celui du n°3 bis, dépouillé

de tous ses éléments est sauvegardé, émouvant monument à la mémoire des 42

victimes de 1974.

Fosse Albert Motte

n°16 en 1922.

Installation provisoire après les destructions de la guerre pour récupérer une extraction de 500 tonnes.

Fosse

n°1 de la Compagnie des mines

de Bruay en 1922.

Le creusement du premier puits débuta en 1852 et la fosse entra en exploitation de 1855.

Cette dernière cessa en 1930 et le puits principal, profond de 466 m fut remblayé en 1932.

On distingue la fameuse passerelle métallique qu surplombait les voies de chemin de fer, passerelle qui fut démolie

vers la fin des années 1970.

Les deux bâtiments blancs aux extrémités gauche et droite de la photo (maison d'ingénieurs de la Compagnie), sont encore

visibles de nos jours.

Fosse Sessevale d'Aniche en 1926.

Fosse de l'Archevêque d'Aniche en 1926.

Fosse Sainte Marie d'Aniche en 1926.

Fosse Vuillemin d'Aniche en 1926.

Fosse Saint René d'Aniche en 1926.

Fosse Dechy d'Aniche en 1926.

Fosse Notre Dame d'Aniche en 1926.

Fosse Gayant d'Aniche en 1926.

Fosse Déjardin d'Aniche en 1926.

Fosse Bernard d'Aniche en 1926.

Fosse Bonnel d'Aniche en 1926.

Fosse de Méricourt. Ouverte par la Compagnie des Mines de Drocourt,

qui fut plus tard rattachée à celles de Noeux et Vicoigne en 1911.....rasée

en 14 /18.....puis reconstruite......deux puits de 5m de diamètre distants

de 45m d'axe en axe.

Elle est située a proximité de la gare de Méricourt sur la ligne ferroviaire Lens

Corbehem ouverte aussi vers 1910 / 1911.....d'ailleurs un embranchement

permet l'expédition de wagons de la Compagnie de Drocourt par la gare de

Méricourt et de recevoir des bois.

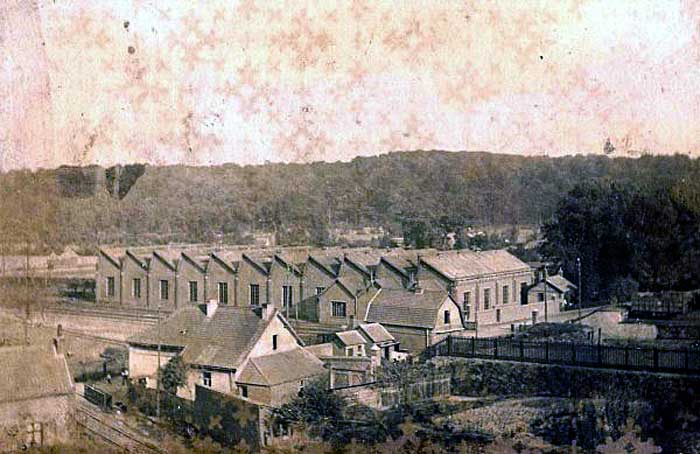

Fosse

n°2 et n°2bis de Marles-les-Mines de la Compagnie des mines de Marles.

C'est en 1852 qu'on effectua les premiers sondages révélant la présence de

charbon dans la région de Marles.

Le premier puits d'un diamètre de 4,5 m est percé à travers diverses couches

de marnes reposant sur un banc d'argile sableuses en 1853.

Malheureusement, le puits ayant atteint une profondeur de 55 m perça une

nappe d'eau importante qui fit s'écrouler le cuvelage, le puits fut rapidement

comblé.

On entreprit en 1854, le percement d'un nouveau puits situé un peu plus plus

loin.

De nouveau en 1866, une catastrophe sans précédent survint, le cuvelage céda

sous la pression d'une rivière souterraine, toutes les installations du

carreau du jour, dont le chevalement disparurent dans un cratère

d'éboulement de 30 m de diamètre. Par chance, il n'y eut aucune victime,

sauf plusieurs chevaux qui ne purent être remontés à temps.

Les investisseurs, conscients de la richesse du gisement ne renoncèrent pas

et entreprirent le forage d'un nouveau puits, 50 m plus loin : le Vieux n°2 de Marles qui sera

désormais en place jusqu'à sa fermeture en 1974.

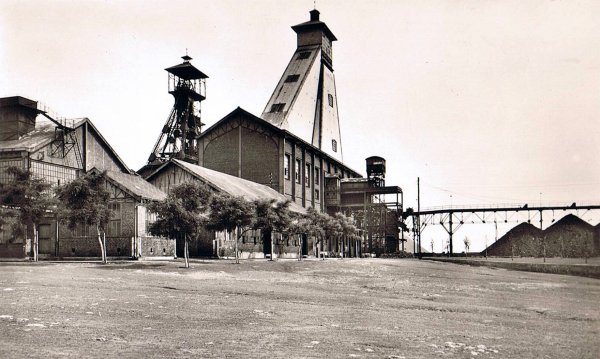

Charbonnage de La Clarence, 1946. Cette fosse tient son nom d'une société de

recherches, dite de la Clarence qui est à l'origine de la découverte du

charbon à Divion en 1894, alors que la compagnie des mines de Ferfay-Cauchy

procédait à des sondages sur le territoire de Camblain Chatelain.

De par le décret du 13 août 1895, la société la Clarence obtient

l'approbation pour l'ouverture d'une concession de 746 hectares.

Un an plus tard, en aout 1896, le fonçage des puits 1 et 1 bis est

entrepris, on érige en parallèle, les infrastructures du carreau minier.

La fosse entre en production le 31 janvier 1901.

Le gisement est très profond, vraisemblablement un des plus profonds de

toute l'histoire du bassin minier de notre région; 1186 m pour le puits n° 1

et 1069 m pour le puits n° 1 bis.

Un autre puits, le n° 2 Salonique, à Calonne Ricouart assure le retour

d'air.

La production est de 900 tonnes la première année, 27000 la seconde, plus de

350 mineurs y travaillent déjà !

Le mardi 3 septembre 1912 une terrible explosion de grisou suivi d'un coup

de poussier ravageur se produit en début d'après midi au changement de

poste, il y eut 79 morts et 23 blessés. la catastrophe de Courrières en 1906

et ses 1100 victimes étaient encore dans tous les esprits...

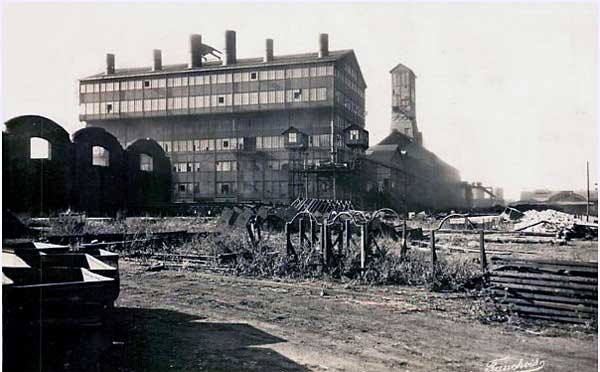

Fosse

n°3 de la Compagnie des mines de Bruay.

Cliché essentiellement axé sur l'immposant lavoir en arrière des puits.

Fosse 3/15 ouest de Courrières à Méricourt au temps de sa splendeur vers 1950.

Cette fosse fut touchée par la catastrophe de 1906.

Une des cocottes de la fosse fut rasée en 1971 et remplacée par un grand chevalet moderne haut

de 58,695 mètres récupéré à la fosse 6 d'Angres du groupe de Lens Liévin.

Dans le but de concentrer ses moyens de production et vu la bonne qualité du

gisement de charbons gras, utilisé pour la fabrication de coke, le siège

3/15 qui fut déjà modernisé dans les années 50 (modification des recettes, extraction

par berlines de 600 litres et 3000 litres...installation d'un

nouveau point de chargement en wagons, mise a stocks neuve, nouveaux

locaux sociaux, bains douches, lampisterie...)... se vit encore une fois